SMA连接器承受功率计算方法及选型指南

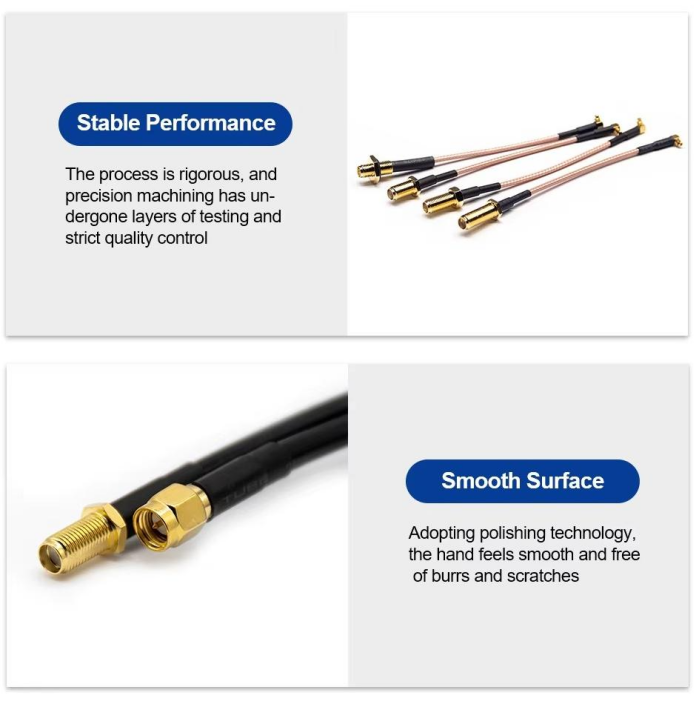

在射频系统设计中,SMA连接器因其高频稳定性、小巧体积和可靠插拔性能被广泛应用。然而,对于高功率射频信号,连接器的功率承受能力直接影响系统可靠性。

本文将详细介绍 SMA连接器承受功率的计算方法,并提供 选型指南,帮助工程师合理选择连接器型号,避免因功率过载导致的故障或性能下降。

一、SMA连接器功率承受基础 🔍

SMA连接器的功率承受能力主要受以下因素影响:

-

工作频率(Frequency):高频下损耗增加,功率承受降低

-

阻抗匹配(Impedance Matching):不匹配会导致反射功率增加

-

导体与绝缘材料(Conductor & Dielectric):导体截面积和介质材料决定热承载能力

-

环境条件(Environment):温度、湿度及散热条件都会影响最大功率

📌 简单理解:功率承受能力 = 热量产生与散热能力的平衡。

二、SMA连接器功率计算方法 ⚡

1️⃣ 高频交流功率公式

对于射频信号,连接器最大功率 P 可用以下经验公式估算:

P=I2⋅RP = I^2 \cdot R

其中:

-

II = 导体允许电流(A)

-

RR = 线阻抗(Ω),SMA一般为 50Ω

🔹 对于高频信号,可使用 SWR (驻波比) 修正功率:

P实际=P额定⋅11+(SWR−1)2P_{实际} = P_{额定} \cdot \frac{1}{1 + (SWR – 1)^2}

2️⃣ 热功率估算法

SMA连接器的功率承受还可按热量计算:

P=ΔTRthP = \frac{\Delta T}{R_{th}}

其中:

-

ΔT\Delta T = 允许温升(℃)

-

RthR_{th} = 热阻(℃/W)

⚠️ 当温升过大时,绝缘材料会损坏,影响阻抗匹配。

📌 实际工程中,高频高功率时需结合 额定功率表 与 SWR 系数 进行综合评估。

三、SMA连接器选型指南 🛠️

1️⃣ 根据工作频率选型

-

高频段(>6GHz)需选择低损耗、精密型 SMA

-

高频下功率承受能力会下降,需预留裕量

2️⃣ 根据功率需求选型

-

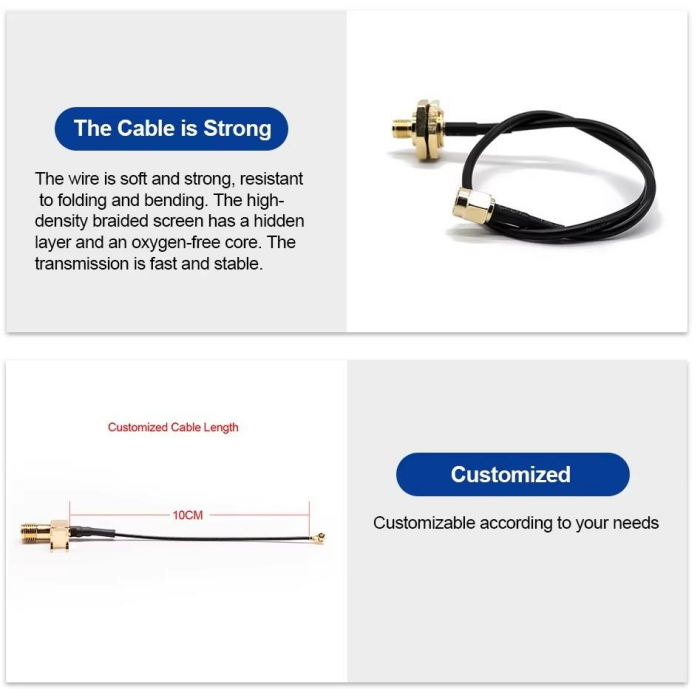

根据计算或经验,选择额定功率 ≥ 系统实际功率 × 1.5(安全裕量)

-

高频高功率时,建议选择 高功率 SMA 或特制 SMA

3️⃣ 考虑环境因素

-

高温、散热不良环境下,功率承受能力下降

-

可通过散热片、空气流动改善散热

4️⃣ 根据安装与线缆匹配

-

线缆截面积、绝缘类型与连接器一致性决定最大承受功率

-

压接式和焊接式SMA连接器在高功率应用中性能略有差异

📡 小技巧:高功率应用中,保持阻抗匹配和散热良好,比单纯增加连接器额定功率更关键。

四、工程实用建议 💡

-

使用功率计算公式和厂家额定功率表双重验证

-

高频高功率应用建议进行实测温升

-

避免多次插拔导致接触不良,提高功率承受稳定性

-

对于特殊功率要求,可选择 定制高功率 SMA 或升级到 3.5mm/2.92mm 射频连接器

🎯 总结:合理计算功率、选型预留裕量、保证散热和阻抗匹配,是确保SMA连接器稳定运行的关键。

五、总结 🧠

五、总结 🧠

SMA连接器承受功率能力与工作频率、阻抗匹配、材料及环境条件密切相关。

工程师在选型时应结合公式计算、厂家额定功率表和现场散热条件,确保连接器在高频高功率下长期稳定工作。

📌 一句话总结:

合理计算功率 + 预留裕量 + 保证散热 = 高可靠 SMA 射频连接器应用。