SMA接口使用注意事项

确保射频信号稳定传输的关键细节解析

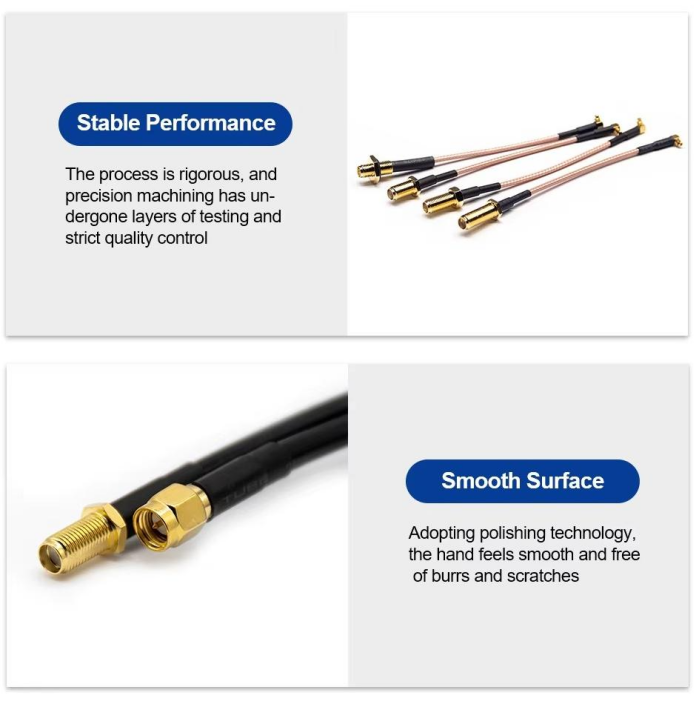

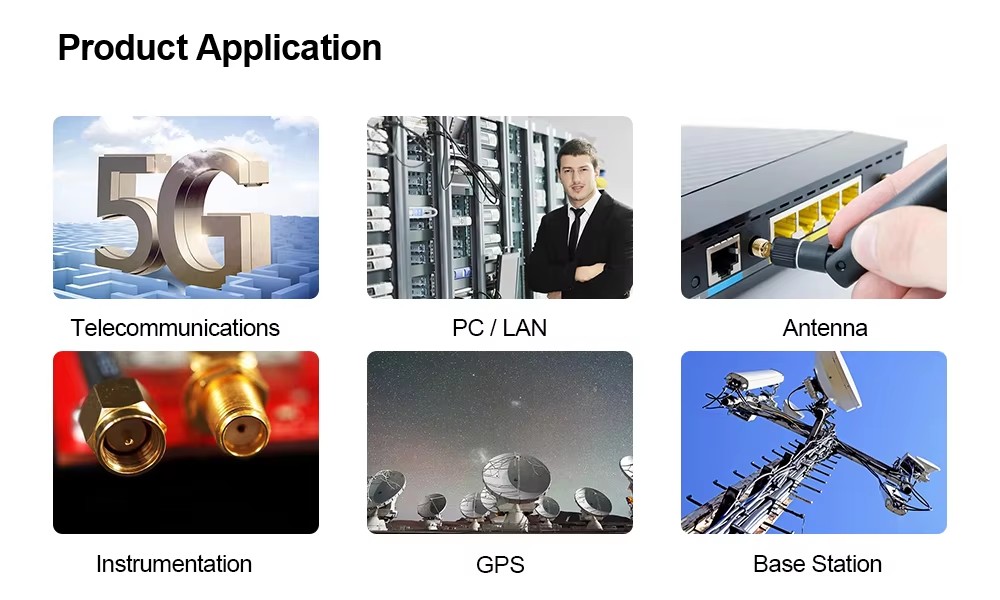

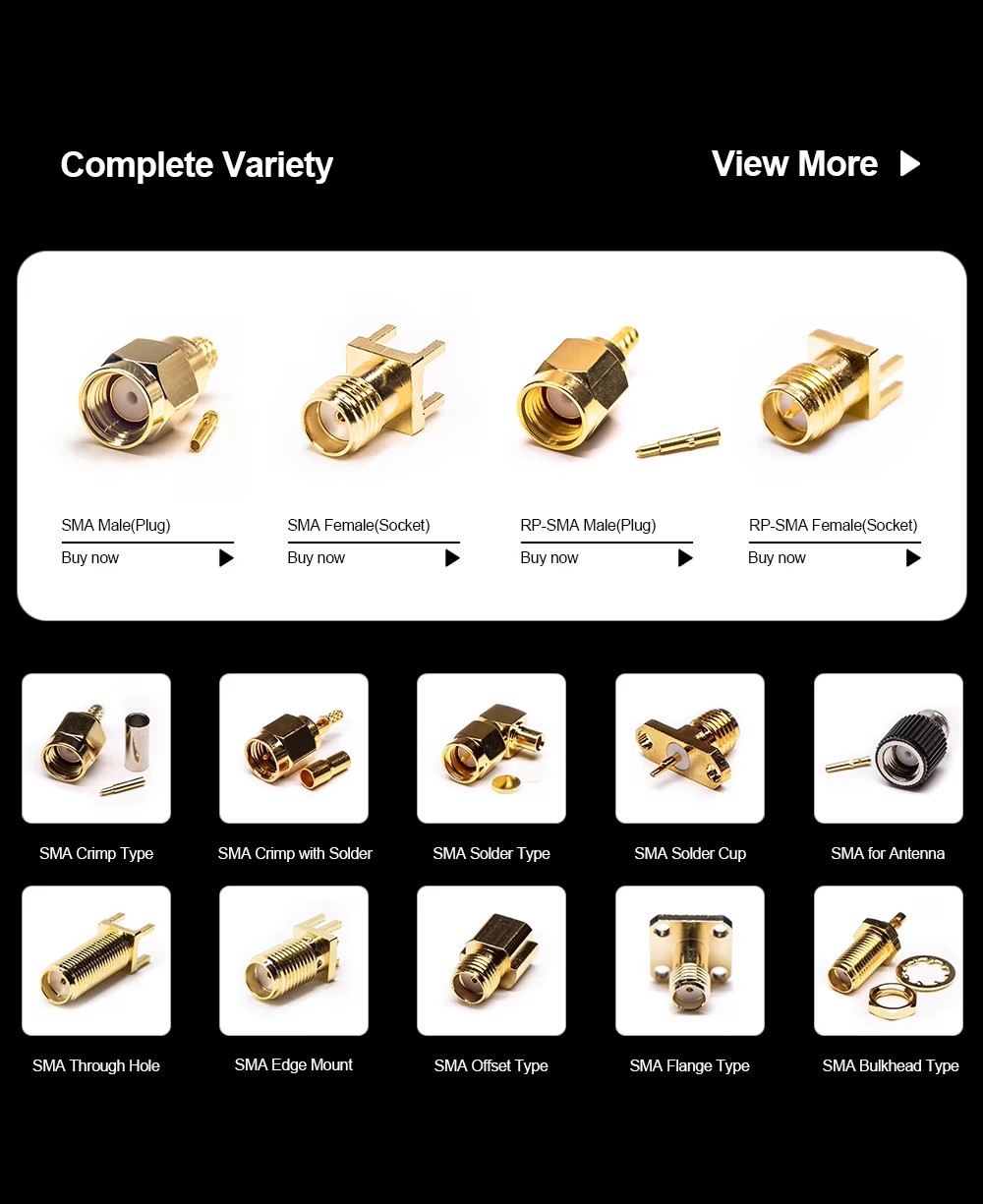

SMA接口是一种常见的小型射频同轴连接器,广泛应用于无线通信、测试测量、工业设备及天线系统中。虽然SMA接口结构成熟、性能可靠,但在实际使用过程中,如果安装或操作不规范,仍可能导致信号衰减、接触不良甚至接口损坏。以下从工程应用角度,总结SMA接口使用中的注意事项。

一、正确区分SMA公头与母头 🔍

在使用SMA接口前,必须确认接口类型是否匹配:

-

SMA公头:外螺纹结构,带中心针

-

SMA母头:内螺纹结构,中心为插孔

📌 错误对接会导致中心导体损坏,严重影响射频性能。

二、安装时控制旋紧力度 🔩

SMA接口采用螺纹连接方式,安装时应注意:

-

使用适当扭矩旋紧

-

避免暴力拧紧或使用工具强拧

-

旋紧到位即可,避免反复调整

⚙️ 过度旋紧容易造成螺纹磨损或阻抗变化。

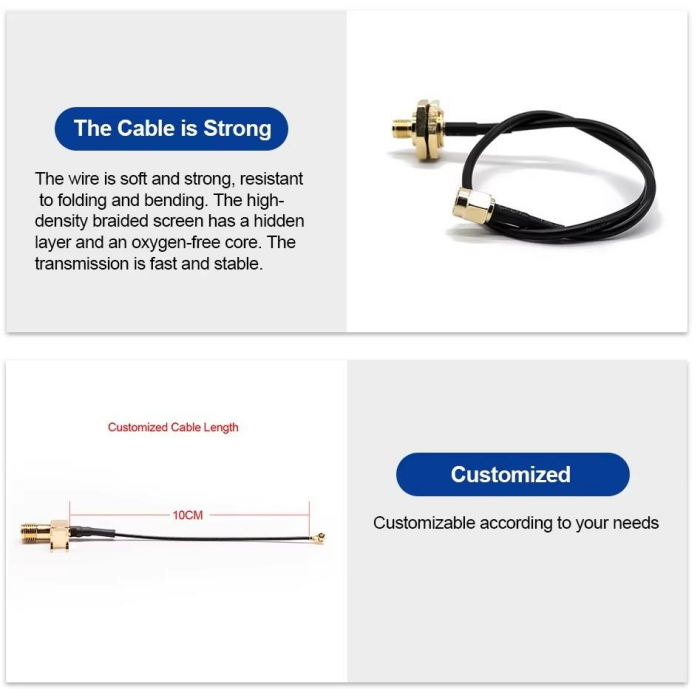

三、确保接口与射频线缆匹配 📐

SMA接口在使用时应与射频线缆正确匹配:

-

不同线缆外径对应不同SMA结构

-

焊接式、压接式不可混用

-

屏蔽层连接必须完整可靠

📘 接口与线缆不匹配是信号异常的常见原因之一。

四、避免带电插拔操作 ⚡

在无线设备或射频系统中,应尽量做到:

-

设备断电后再进行SMA接口插拔

-

避免带电状态下频繁操作

-

减少对射频模块的瞬时冲击

🛠️ 带电插拔可能引起信号反射或模块损伤。

五、关注使用环境对SMA接口的影响 🌡️

在复杂或严苛环境中使用SMA接口时,应重点关注:

-

高温或低温对金属材料的影响

-

潮湿环境下的防氧化与防腐蚀能力

-

振动环境中接口的固定可靠性

🌧️ 工业级或户外应用建议选用高可靠性SMA接口。

六、定期检查与维护接口状态 🔧

对于长期使用的SMA接口,建议定期检查:

-

螺纹是否磨损或变形

-

中心针是否偏移、弯曲

-

接触面是否存在污染或氧化

✅ 良好的维护习惯可显著延长接口使用寿命。