射频SMA连接器盲插:防损坏技巧全解析

/在: sma接口专栏 /通过: sma一、先搞懂:SMA 连接器盲插为啥容易坏?三个 “隐形杀手” 最致命

1. 针芯 “细且脆”,轻微偏移就会弯

之前给一个汽车雷达测试项目做售后,客户用普通 SMA 盲插,因为没引导结构,一周就弯了 20 根针芯;换成德索带 “锥形引导口” 的盲插款后,哪怕偏移 2mm,针芯也能被引导进正确位置,一个月下来没坏过一个。

2. 螺纹 “精且密”,错位拧合必滑丝

有个通信设备客户反馈,之前用普通 SMA 盲插,工人凭手感拧螺纹,30% 的连接器用两次就滑丝了;换成德索带 “螺纹预对准环” 的款后,螺纹能自动找正,滑丝率降到了 0.1% 以下。

3. 绝缘层 “薄且脆”,碰撞挤压易开裂

之前给一个医疗设备客户供货,他们用普通 SMA 盲插时,绝缘层开裂率高达 15%;换成德索在绝缘层边缘加了 “硅胶缓冲圈” 的盲插款后,开裂率直接降到 0,用了半年都没出现绝缘问题。

二、核心技巧:SMA 连接器盲插防损坏,做好这四点就够了

1. 先做 “精准引导”:给连接器装 “导航系统”,避免偏移碰撞

- 锥形引导口:在插座绝缘层前端做一个 60° 锥形引导口,插头针芯插入时,哪怕有 2mm 偏差,也能顺着锥面滑进正确位置,避免针芯撞弯;

- 外壳导向环:在插头外壳前端加一个尼龙导向环,直径比插座外壳大 0.3mm,插合时导向环先进入插座,带着插头自动调整角度,确保螺纹对准 —— 德索测试数据显示,有导向环的盲插款,角度偏差容忍度从 3° 提升到 8°,大幅降低碰撞风险。

2. 再做 “结构保护”:给易损部位加 “防护盾”,扛住冲击挤压

- 针芯防弯设计:用铍铜材质做针芯(比普通黄铜抗弯曲强度高 30%),还在针芯根部加了 “加强筋”,径向受力能承受 8N 以上,是行业标准的 1.6 倍;

- 螺纹防滑丝设计:在螺纹表面做 “氮化处理”,硬度从 HV120 提升到 HV300,耐磨性能增强 2 倍,同时在插头螺纹端加 “弹性止退环”,拧合时能自动补偿间隙,避免错位挤压;

- 绝缘层防裂设计:在绝缘层边缘包裹一圈 0.3mm 厚的硅胶缓冲圈,碰撞时能吸收 60% 以上的冲击力,同时用 “高强度 PTFE” 材质(比普通 PTFE 抗冲击强度高 50%),彻底解决绝缘层开裂问题。

3. 规范 “操作流程”:避开三个 “暴力操作” 误区

- 误区 1:“凭手感硬插”:很多人盲插时觉得 “大力出奇迹”,强行按压或旋转 —— 正确做法是:先让插头和插座的轴线大致对准(偏差不超过 5mm),轻轻推入,直到感觉到导向结构起作用,再缓慢拧合螺纹;

- 误区 2:“拧到最紧才放心”:有人觉得螺纹拧得越紧越牢固,其实 SMA 连接器的拧紧扭矩有严格标准(黄铜材质 1.5-2N・m,不锈钢材质 2-2.5N・m)—— 德索建议用带扭矩提示的扳手,拧到 “咔嗒” 声就停,过度拧紧会导致螺纹滑丝或外壳变形;

- 误区 3:“插拔时拽线缆”:盲插时看不见,有人直接拽着线缆插拔 —— 正确做法是:用手扶住连接器外壳,垂直插拔,避免线缆受力带动连接器歪斜,导致针芯弯曲。

4. 选对 “专用款型”:别用普通款凑活,盲插就得选 “定制设计”

- 自动化测试款(DS-SMA-B1):带锥形引导口 + 外壳导向环,适合机器人自动插拔,插拔寿命达 1000 次,针芯弯曲率<1%;

- 高振动款(DS-SMA-B2):加了硅胶缓冲圈 + 弹性止退环,适合车载、基站等振动场景,能承受 50G 冲击,螺纹滑丝率<0.1%;

- 高密度款(DS-SMA-B3):采用 “窄体设计”,适合机柜高密度安装,盲插时能避免相邻连接器碰撞,绝缘层开裂率为 0。

三、采购避坑:选 SMA 盲插款,别只看价格,问清这三个问题

-

“有没有专门的盲插引导结构?”

—— 差厂家只会说 “能盲插”,却拿不出具体结构设计;德索会明确告知 “有锥形引导口 + 外壳导向环,偏差容忍度达 2mm/8°”,还能提供结构图纸。 -

“易损部位做了哪些保护设计?”

—— 没做保护的普通款,别买;德索会详细说明 “针芯用铍铜 + 加强筋,螺纹氮化处理 + 止退环,绝缘层加硅胶缓冲圈”,还能提供材质检测报告。 -

“有没有盲插寿命和损坏率的实测数据?”

—— 拿不出实测数据的,别信;德索能提供 “插拔 1000 次寿命测试报告”“振动 50G 冲击测试报告”,数据显示针芯弯曲率<1%、螺纹滑丝率<0.1%,真实可查。

结语:SMA 盲插防损坏,关键在 “设计 + 规范 + 选型”

📌 专做 “防损坏、高可靠” 的 SMA 盲插连接器,只给客户推荐经得住实测的好产品

SMA连接器承受功率:常规款vs高频款区别全解析

/在: sma接头常识 /通过: sma一、先搞懂:SMA 连接器功率承受,为啥分 “常规款” 和 “高频款”?

1. 频率越高,“趋肤效应” 越明显,损耗发热越严重

之前给一个雷达测试项目做支持,客户用常规款 SMA 传 10GHz、30W 信号,半小时外壳温度就飙到 170℃,绝缘层直接熔化;换成德索高频款后,因为中心针用了无氧铜 + 3μm 厚镀金,趋肤损耗降低 40%,温度稳定在 85℃,连续工作 48 小时也没出问题。

2. 散热能力跟不上,高频段 “功率上限” 骤降

而高频款 SMA 会用无氧铜外壳(导热系数 401W/(m・K),是黄铜的 3.7 倍),还会加环形散热槽(增加 30% 散热面积),相当于给连接器装了 “散热片”。比如德索高频款在 12GHz 传 50W 信号,外壳温度仅 90℃,远低于绝缘层耐受极限。

3. 材质工艺差,高频段 “局部发热” 会烧机

德索高频款会用 99.99% 无氧铜做中心针,还会用五轴精密车削(阻抗误差 ±0.5Ω),内孔光洁度 Ra≤0.8μm,避免电场集中。之前有个 5G 基站项目,客户用常规款在 8GHz 传 40W 信号,3 天就因为电晕放电烧了 10 个;换成德索高频款后,用了半年也没出现一次烧机。

二、核心对比:SMA 常规款 vs 高频款,功率特性差在哪?

1. 频率 – 功率曲线:常规款 “高频骤降”,高频款 “宽频平稳”

| 频率范围 | 常规款平均功率 | 常规款峰值功率 | 高频款平均功率 | 高频款峰值功率 | 关键差异(高频段) |

|---|---|---|---|---|---|

| DC-3GHz | 100W | 1.5kW | 100W | 1.5kW | 无差异,都能扛住高功率 |

| 3-6GHz | 50-100W | 800-1.5kW | 50-100W | 800-1.5kW | 常规款开始下降,高频款稳定 |

| 6-12GHz | 10-50W | 300-800W | 30-50W | 600-800W | 高频款功率是常规款的 3 倍 |

| 12-18GHz | <5W | <200W | 15-30W | 300-600W | 高频款功率是常规款的 6 倍 |

2. 散热设计:常规款 “被动散热”,高频款 “主动 + 被动”

德索高频款做了 “双散热设计”:无氧铜外壳(导热快)+ 环形散热槽(散热面积大),还在外壳表面镀银(导热系数 429W/(m・K)),散热效率是常规款的 3.7 倍。比如在 12GHz 传 50W 时,德索高频款的温度仅 85℃,连续工作 72 小时也没变化。

3. 材质工艺:常规款 “经济实用”,高频款 “精材细作”

| 对比项 | 常规款(德索 DS-SMA-G 系列) | 高频款(德索 DS-SMA-H 系列) |

|---|---|---|

| 中心针材质 | 98% 高纯度黄铜 | 99.99% 无氧铜(部分用铍铜) |

| 镀层厚度 | 1.5μm 镀金 | 3μm 厚镀金 |

| 加工精度 | 普通车削,阻抗误差 ±0.8Ω | 五轴精密车削,阻抗误差 ±0.5Ω |

| 绝缘层材质 | 普通 PTFE | 耐高温 PTFE(耐 200℃) |

三、怎么选?3 步选出 “适配功率” 的 SMA 连接器,还能避坑

步骤 1:先定 “频率范围”,划选型基础

- 频率≤6GHz:优先选常规款(如德索 DS-SMA-G 系列),性价比高,能满足 WiFi、安防射频这些场景;

- 6GHz<频率≤18GHz:必须选高频款(如德索 DS-SMA-H1 系列),常规款在这频段功率不够,容易烧机;

- 频率>18GHz:选德索定制超高频款(如 DS-SMA-H2 系列),用特殊绝缘材质和结构,能覆盖到 26.5GHz,满足毫米波基站、军工测试这些高要求场景。

步骤 2:再看 “功率需求”,验证耐受能力

- 中低功率(平均功率≤30W):频率≤6GHz 选常规款,频率>6GHz 选德索基础高频款;

- 中高功率(30W<平均功率≤50W):频率≤6GHz 选德索常规加强款(无氧铜外壳),频率>6GHz 选德索高端高频款(带散热槽);

- 高功率(平均功率>50W):别选 SMA 了,德索会推荐 N 型或 SMA-Jack 连接器(更大尺寸,能传更高功率),避免客户踩 “功率不够” 的坑。

步骤 3:最后平衡 “成本预算”,不浪费

- 批量低频场景(如消费类电子):选德索常规款,单价是高频款的 1/3,能控制成本;

- 高可靠性场景(如军工、卫星):选德索高频款,哪怕频率低,也能用得更久(材质工艺好,寿命是常规款的 2 倍),长期维护成本更低;

- 多频率测试场景(如实验室):德索提供 “常规 + 高频” 组合套装,6GHz 以下用常规款,6GHz 以上用高频款,既满足需求又不浪费。

四、采购避坑:别只看 “功率数值”,问清这 3 个问题(德索都能答)

-

“这款连接器的‘频率 – 功率曲线’有吗?”

—— 差厂家只会给一个 “最大功率” 数字(比如 “最大 100W”),不会提频率限制;德索会提供详细的实测曲线,比如 “DC-3GHz 100W,6GHz 50W,12GHz 30W”,让客户知道不同频率下的真实功率。 -

“散热设计做了哪些?”

—— 没做散热的常规款,别用在高频场景;德索会明确说 “高频款用无氧铜外壳 + 散热槽,散热效率是常规款的 3.7 倍”,还能提供温度测试报告。 -

“有没有高频段的功率测试报告?”

—— 拿不出报告的,别信 “高频高功率”;德索能提供 18GHz 以下的功率测试报告,比如 “10GHz 传 30W 时,温度 85℃,连续 48 小时无故障”,数据真实可查。

结语:选对 “频率适配” 的 SMA 连接器,才是 “功率稳定” 的关键

📌 专做 “频率适配、功率稳定” 的 SMA 连接器,只给客户推荐经得住实测的好产品

工业设备SMA连接器防松动标准:满足长期稳定运行要求

/在: sma接头常识 /通过: sma一、先明确:工业场景对 SMA 连接器防松动的 “特殊要求”

1. 三大核心严苛环境与防松动挑战

| 工业场景特性 | 具体表现 | 防松动核心挑战 |

|---|---|---|

| 高频强振动 | 振动加速度 10-50m/s²(如电机旁设备)、振动频率 10-2000Hz | 常规螺纹易出现 “微松动”,导致接触电阻增大,信号时断时续 |

| 宽温波动 | 工作温度 – 40℃~125℃(如户外工业设备、高温车间) | 温度循环导致金属热胀冷缩,螺纹间隙变大,防松性能衰减 |

| 恶劣介质污染 | 粉尘、油污、冷却液接触(如机床设备) | 污染物渗入螺纹间隙,导致螺纹锈蚀、卡滞,后期无法拆卸或自行松动 |

2. 防松动标准的 “核心目标”

- 长期防松稳定性:在额定环境条件下(如振动 20m/s²、温度 – 40℃~85℃),连续运行 1 年以上,螺纹无松动(位移量≤0.05mm)、接触电阻变化≤10mΩ;

- 抗环境干扰能力:经过 1000 次温度循环(-40℃~125℃)、500 小时盐雾测试后,防松结构无损坏,仍能保持有效锁定;

- 可维护性平衡:防松措施需兼顾 “防松牢固” 与 “后期拆卸”,避免采用破坏性防松(如点焊),确保维修时能正常更换连接器。

二、工业 SMA 连接器防松动标准:四大核心技术要求

1. 防松结构选型:按场景选对应方案

(1)螺纹锁固胶防松:适配中低振动、无频繁拆卸场景

- 适用场景:如室内工业控制柜、温度稳定的传感器(振动加速度≤20m/s²、温度 – 40℃~85℃);

- 技术要求:

- 选用工业级螺纹锁固胶(如乐泰 243,中等强度),涂胶位置为 SMA 公头螺纹的 2-3 牙(长度 5-8mm),避免胶液渗入中心针或插孔,导致绝缘不良;

- 锁固胶需满足 “耐温 – 55℃~150℃”“耐机油 / 冷却液腐蚀”,固化后剪切强度≥15MPa,确保螺纹锁定后无松动;

- 拆卸要求:加热至 150℃以上可松动,避免暴力拆卸导致螺纹损坏。

(2)防松螺母 / 垫圈防松:适配高频振动、需频繁维护场景

- 适用场景:如电机旁设备、需要定期校准的测试仪器(振动加速度≤50m/s²、温度 – 40℃~125℃);

- 技术要求:

- 采用 SMA 专用防松螺母(如带尼龙圈的锁紧螺母,型号 SMA-NYL),尼龙圈硬度 shore A 70-80,装配后尼龙圈需完全嵌入螺纹间隙,形成过盈配合;

- 配套使用波形弹簧垫圈(材质 304 不锈钢),垫圈厚度 0.2-0.3mm,压缩量≤50% 时弹力≥5N,通过持续弹力补偿螺纹间隙,抵御振动松动;

- 防松螺母与垫圈的组合需通过 1000 次振动测试(2000Hz,50m/s²),螺纹位移量≤0.03mm。

(3)压花螺纹防松:适配高温、高振动且无维护场景

- 适用场景:如户外工业基站、新能源汽车高压射频模块(振动加速度≤30m/s²、温度 – 40℃~125℃);

- 技术要求:

- SMA 公头螺纹采用 “压花工艺”,在螺纹牙峰处压制微小凸起(高度 0.02-0.03mm),与母头螺纹形成 “点接触过盈”,增加摩擦阻力;

- 压花螺纹的表面粗糙度 Ra≤1.6μm,避免凸起尖锐导致母头螺纹划伤;

- 装配后需通过 500 次温度循环测试,螺纹松动扭矩衰减≤20%(初始松动扭矩≥8N・cm,测试后≥6.4N・cm)。

2. 材质选型标准:兼顾强度与耐环境性

- 外壳与螺纹材质:优先选用黄铜镀镍(镍层厚度≥5μm)或 304 不锈钢,黄铜材质需满足硬度 HB≥80,不锈钢材质抗拉强度≥500MPa,抵御振动导致的螺纹变形;

- 防松部件材质:尼龙圈选用 PA66 + 玻纤(玻纤含量 20%),耐温≥150℃;弹簧垫圈选用 304 不锈钢或铍铜,弹性模量≥190GPa,确保长期使用无弹性疲劳;

- 耐腐蚀要求:所有金属部件需通过 500 小时中性盐雾测试(GB/T 10125),镀层腐蚀面积≤5%,避免工业粉尘、油污导致螺纹锈蚀,影响防松效果。

3. 安装工艺标准:控制扭矩与操作细节

- 安装扭矩控制:

- 常规 SMA 连接器(无防松结构)安装扭矩标准为 0.8-1.2N・m;

- 带防松螺母 / 垫圈的连接器,扭矩需提升至 1.2-1.5N・m(确保防松螺母尼龙圈完全嵌入螺纹);

- 涂螺纹锁固胶的连接器,扭矩为 1.0-1.3N・m,涂胶后需在 30 分钟内完成安装,避免胶液提前固化;

- 必须使用扭矩扳手(精度 ±5%),禁止用尖嘴钳、老虎钳等工具随意拧紧,防止扭矩过大导致螺纹滑丝,或扭矩过小导致初始松动。

- 同轴对准要求:

- 安装时 SMA 公头与母头的轴线偏差需≤3°,插入前需清洁螺纹和中心针,避免异物导致安装歪斜;

- 拧紧过程中需保持轴向用力均匀,禁止一边倾斜一边拧入,防止螺纹受力不均产生 “偏心磨损”,缩短防松寿命。

4. 检测验证标准:确保防松性能达标

- 初始防松检测:

- 扭矩复紧检测:安装完成 1 小时后,用扭矩扳手反向拧动,若初始扭矩衰减≤10%(如安装扭矩 1.2N・m,复紧扭矩≥1.08N・m),说明防松有效;

- 振动测试:将连接器装配在振动台上,按场景参数(如 2000Hz,30m/s²)振动 2 小时,振动后检查螺纹位移(用千分尺测公头端面与设备面板的距离,变化量≤0.05mm)、接触电阻(变化≤10mΩ)。

- 长期可靠性检测:

- 温度循环测试:-40℃~125℃循环 100 次,每次循环保持 1 小时,测试后防松结构无损坏,扭矩衰减≤25%;

- 寿命测试:模拟工业设备的插拔频率(如每月 1 次),进行 50 次插拔后,重新安装仍能满足防松要求,避免频繁维护导致防松失效。

三、标准实施与常见误区规避

1. 误区 1:“扭矩越大防松效果越好”

规避方法:严格按标准扭矩操作,用带扭矩限位的扳手,达到设定扭矩后自动打滑,避免过度拧紧。

2. 误区 2:“通用防松胶可替代工业级”

规避方法:采购时需核查胶液的 “工业认证”(如符合 UL 94 V-0 阻燃、耐温范围 – 55℃~150℃),留存材质证明文件。

3. 误区 3:“安装后无需定期检查”

规避方法:制定维护计划,中低风险场景每 6 个月检查一次扭矩与接触电阻,高风险场景(如振动、高温)每 3 个月检查一次,发现问题及时重新按标准安装。

结语:标准是工业 SMA 连接器稳定运行的 “底线”

SMA插拔力测试方法与寿命评估:通过测试预判接头耐用性

/在: sma接头常识 /通过: sma一、先理清:SMA 插拔力与寿命的 “核心关联”

1. SMA 插拔力的 “关键指标”

- 插入力:公头插入母头时,中心针与插孔接触所需的轴向力,标准范围 5-15N(力值过小易虚接,过大易导致针 / 孔变形);

- 拧入力:公头螺纹拧入母头时的圆周力,标准范围 8-25N・cm(扭矩值,非轴向力,过小易松动,过大易滑丝);

- 拔出力:公头从母头拔出时的轴向力,标准范围 3-12N(需大于插入力的 60%,否则长期振动易脱开)。

2. 影响寿命的 “3 大核心因素”

- 触点磨损:中心针 / 插孔的镀金层(常规厚度 1-2μm)因频繁插拔磨损,露出底层铜 / 镍,接触电阻增大,间接导致插入力波动;

- 螺纹疲劳:公母头螺纹长期咬合、拧动,牙峰磨损或形变,导致拧入力下降(如从 20N・cm 降至 10N・cm),连接稳定性衰减;

- 结构形变:插拔时歪斜用力,导致中心针弯曲、母头插孔变形,插入力异常升高(如超 20N),加速部件损坏,缩短寿命。

3. 核心逻辑:“插拔力稳定→寿命达标”

二、SMA 插拔力测试:标准化方法与实操步骤

1. 测试前准备:样品与设备适配

(1)样品要求

- 选取同批次、未使用过的 SMA 接头(公头 + 母头)至少 3 套(避免单一样品误差),确保接头规格统一(如均为 50Ω、镀金触点、UNF 1/4-36 螺纹);

- 搭配标准同轴电缆(如 RG-58),按规范压接(参考 SMA 压接标准),避免因压接不良导致测试时额外受力,影响力值数据。

(2)设备选型与校准

- 核心设备:选用带 “轴向力 + 扭矩” 双参数监测的插拔力试验机(如型号 HT-101PT),轴向力精度≤±0.5N,扭矩精度≤±0.1N・cm,满足 SMA 插拔力测试的精度要求;

- 设备校准:测试前需用标准砝码(如 10N、20N)校准轴向力传感器,用标准扭矩扳手校准扭矩传感器,确保误差在允许范围内(≤±2%),避免设备误差导致数据失真。

2. 测试参数设定:模拟实际使用场景

- 插拔速度:设定为 10-20mm/min(模拟人工插拔速度,过快会导致力值瞬间峰值过高,过慢则测试效率低);

- 拧入角度:公头拧入母头的角度设定为 360°×2-3 圈(常规 SMA 接头拧紧需 2-3 圈,按实际操作设定);

- 循环次数:单次测试设定 1000 次循环(覆盖常规接头的额定寿命范围,若需评估高耐用款可设 2000 次);

- 力值阈值:设定插入力上限 20N、下限 3N,拧入力上限 30N・cm、下限 5N・cm(超出阈值时设备自动报警,记录异常数据)。

3. 实操测试:分 “单次测试” 与 “循环测试”

(1)单次插拔力测试(初值记录)

- 将 SMA 母头固定在试验机的 “固定夹具” 上,公头固定在 “移动夹具” 上,确保两者同轴对准(偏差≤0.1mm,避免歪斜导致力值异常);

- 启动设备,移动夹具带动公头轴向插入母头,记录插入过程中的力值变化(绘制 “插入力 – 位移” 曲线,取峰值作为初始插入力);

- 插入后,设备带动公头按设定角度拧入,记录拧入过程中的扭矩变化(取稳定段扭矩值作为初始拧入力);

- 完成连接后,反向操作(先拧出再拔出),记录初始拔出力,确保初始力值在标准范围内(插入力 5-15N、拧入力 8-25N・cm、拔出力 3-12N)。

(2)循环插拔力测试(变化监测)

插入力变化:正常情况下,每 100 次插拔插入力下降幅度应≤5%(如初始 10N,100 次后≥9.5N);若 300 次后插入力降至 6N 以下(下降 40%),说明触点磨损严重;

拧入力变化:拧入力应保持稳定,每 100 次变化幅度≤8%(如初始 20N・cm,100 次后≥18.4N・cm);若 500 次后拧入力降至 10N・cm 以下,说明螺纹疲劳;

力值波动范围:单次插拔的力值波动(如插入力峰值与谷值差)应≤3N,若波动超 5N,说明接头存在结构形变(如中心针弯曲),需停机检查样品。

4. 测试后检查:结合外观与数据

- 检查中心针 / 插孔:若镀金层磨损露出底层金属、针体弯曲(偏移>0.5mm),对应插入力下降、波动增大的数据;

- 检查螺纹:若螺纹牙峰磨损、滑丝,对应拧入力下降的数据;

- 检查压接处:若压接处松动、屏蔽层外露,说明测试时额外受力,需排除压接问题后重新测试。

三、SMA 寿命评估:基于测试数据的 “3 级评估逻辑”

1. 一级评估:合格(寿命达标)

- 力值变化:1000 次循环后,插入力、拧入力、拔出力的变化幅度均≤30%(如初始插入力 10N,最终≥7N;初始拧入力 20N・cm,最终≥14N・cm);

- 力值稳定性:整个循环过程中,无单次力值超出阈值(插入力 3-20N、拧入力 5-30N・cm),且波动范围≤3N;

- 外观状态:测试后中心针 / 插孔无明显磨损(镀金层保留≥80%)、螺纹无滑丝、结构无变形,压接处牢固。

2. 二级评估:待观察(寿命临界)

- 力值变化:800 次循环后,力值变化幅度达 30%-40%(如插入力从 10N 降至 6-7N),但未超出阈值;

- 局部磨损:中心针镀金层局部磨损(露出面积 5%-10%),或螺纹牙峰轻微磨损,但不影响正常拧入;

- 波动增大:后期(如 800 次后)单次力值波动范围升至 3-5N,但未触发报警。

3. 三级评估:不合格(寿命提前)

力值异常:500 次循环内,力值超出阈值(如插入力<3N 或>20N,拧入力<5N・cm 或>30N・cm),或变化幅度超 40%;

结构损坏:测试中出现中心针断裂、插孔变形、螺纹滑丝,或压接处脱落;

数据突变:某一次循环后,力值突然大幅变化(如插入力从 10N 骤降至 4N),说明内部部件已损坏。

四、测试与评估的 “2 个关键注意事项”

1. 避免 “测试场景与实际脱节”

- 若用于车载振动场景,需在插拔力试验机上加装 “振动模块”(模拟 10-50m/s² 振动),测试振动环境下的插拔力变化,避免静态测试合格但动态使用时寿命缩短;

- 若用于高湿环境,需先将接头在 40℃、90% RH 环境下放置 24 小时(温湿度预处理),再做插拔力测试,评估湿气对触点、螺纹的影响。

2. 数据需 “多样品平均”

结语:测试是 “耐用性的预判器”

SMA光纤接口维护:延长寿命的清洁与防护方法

/在: sma接头常识 /通过: sma

一、先明白:SMA 光纤接口的 “损耗诱因” 与维护核心

1. 三大核心损耗诱因,90% 源于维护不当

- 端面污染:灰尘(直径 1-5μm)、油污(手指接触残留)、湿气凝结,会阻挡光信号传输 ——1 颗微米级灰尘可能导致损耗增加 0.5dB,油污覆盖会让损耗突破 1dB;

- 端面划伤:清洁时用粗糙工具(如普通纸巾)擦拭,或插拔时端面碰撞,会产生划痕(深度>0.1μm 即影响信号),划痕处会发生光反射和散射,损耗持续升高;

- 结构松动:接口螺纹松动、光纤插芯偏移,会导致两根光纤端面无法精准对齐(偏移>2μm),耦合效率下降 50%,损耗翻倍,长期松动还会加剧插芯磨损。

2. 维护核心原则:“先清洁,再防护,勤检查”

- 清洁需 “温和无损伤”:用专用工具去除污染物,避免划伤端面;

- 防护需 “隔绝风险”:通过防尘、防潮、防碰撞措施,减少污染和损伤概率;

- 检查需 “定期精准”:用专用设备观察端面状态,提前发现隐性问题,避免损耗恶化。

二、第一步:科学清洁 —— 去除污染,避免划伤

1. 清洁工具:拒绝 “随手取材”,用专用套装

- 核心工具清单:

- 光纤清洁笔(带无尘纤维头,适配 SMA 接口尺寸):用于擦拭端面灰尘和轻度油污;

- 无尘擦拭纸(如 Kimwipes 镜头纸):配合无水乙醇,清洁重度油污;

- 压缩空气罐(气压≤0.3MPa,带细喷嘴):吹去端面浮尘,避免擦拭时灰尘划伤;

- 光纤端面检测仪(放大倍数≥200 倍):清洁后检查端面是否洁净、有无划痕。

2. 清洁流程:“先吹尘→再擦拭→最后检查”

(1)SMA 公头(带光纤插芯)清洁

- 吹尘:将压缩空气罐喷嘴对准公头端面,保持 5-10cm 距离,按压喷嘴 1-2 次,吹去表面浮尘(避免近距离强气流吹伤端面镀膜);

- 擦拭:若有油污,取一片无尘擦拭纸,蘸取少量无水乙醇(仅湿润纸角即可,避免乙醇渗入接口内部),轻轻擦拭端面 —— 按 “顺时针方向画圈”,单次擦拭后丢弃纸巾,不可重复使用(避免二次污染);

- 干燥:擦拭后静置 3-5 分钟,让乙醇完全挥发(乙醇残留会吸附灰尘,导致污染反复);

- 检查:用端面检测仪观察,若端面无灰尘、油污、划痕,清洁完成;若仍有残留,重复 “吹尘→擦拭” 步骤,不可用力摩擦。

(2)SMA 母头(带光纤套筒)清洁

- 吹尘:用压缩空气罐搭配 “细嘴适配器”(直径≤2mm),伸入母头接口内,轻轻吹去套筒内灰尘;

- 擦拭:取一根 “光纤清洁棒”(头部为无尘海绵,适配套筒内径),蘸少量无水乙醇,缓慢插入套筒,顺时针旋转 1 圈后取出,丢弃清洁棒;

- 检查:用端面检测仪的 “母头适配镜头” 观察套筒内壁,确保无灰尘残留,避免清洁棒断裂在套筒内(若断裂需用专用镊子取出,不可硬拔)。

3. 清洁误区:这些操作会直接缩短寿命

- 用手指触摸端面:手指油脂会在端面形成顽固污渍,且汗液中的盐分可能腐蚀端面镀膜,导致镀膜脱落;

- 用普通棉签擦拭:棉签纤维易残留端面,形成 “纤维污染”,且棉签杆过硬,易戳伤端面;

- 未干燥直接连接:乙醇未挥发时连接,会让油污、灰尘与乙醇混合,形成更难清洁的污垢,同时可能导致接口内部受潮。

三、第二步:针对性防护 —— 隔绝风险,减少损伤

1. 室内场景(如实验室、机房):重点防灰尘、防误碰

- 不使用时套防尘帽:SMA 光纤接口闲置时,立即套上 “专用防尘帽”(优选带橡胶密封圈的款式),避免灰尘落入 —— 普通防尘帽需每月更换,带密封圈的可 3 个月更换一次,防止防尘帽自身老化产生纤维;

- 固定接口位置:将 SMA 光纤跳线整理固定(用扎带绑在走线架上),避免跳线拉扯导致接口螺纹松动,或端面碰撞设备外壳;

- 避免堆叠放置:不将带 SMA 接口的设备堆叠在潮湿、多尘区域(如机房地面),建议放在防静电机柜内,保持环境湿度 40%-60%(湿度过高易凝结水汽,过低易产生静电吸附灰尘)。

2. 户外场景(如基站、光纤传感设备):重点防 moisture、防腐蚀

- 选防水 SMA 接口:户外设备优先用 “IP67 防水 SMA 光纤接口”,接口处有双重密封圈,能阻断雨水、湿气渗入;安装时在接口与设备的连接处涂 “防水密封胶”(如硅酮胶),进一步隔绝湿气;

- 加装防护套管:SMA 光纤跳线的接口端加装 “金属防护套管”,避免户外风吹日晒导致接口外壳老化、螺纹生锈 —— 套管需选耐腐蚀材质(如 304 不锈钢),定期(每 3 个月)检查套管是否松动;

- 定期防潮处理:每 6 个月用 “光纤防潮剂”(如硅胶干燥剂)包裹接口,吸收周边湿气,避免端面凝结水汽 —— 干燥剂需每月检查,变色后及时更换。

3. 频繁插拔场景(如测试设备):重点防磨损、防偏移

- 规范插拔动作:插拔 SMA 光纤接口时,需握住接口外壳(而非光纤跳线),垂直插入 / 拔出,避免歪斜用力 —— 歪斜会导致光纤插芯与套筒碰撞,产生划痕,同时可能让螺纹错位,加剧磨损;

- 选高耐磨接口:测试设备的 SMA 接口优先选 “陶瓷插芯 + 镀金外壳” 款式,陶瓷插芯耐磨性是普通石英插芯的 5 倍,镀金外壳能减少螺纹生锈,延长插拔寿命(普通接口可插拔 500 次,高耐磨款可 1000 次以上);

- 插拔后立即清洁:每次插拔后,用清洁笔快速擦拭端面,去除插拔过程中可能残留的微小杂质,避免杂质积累导致损耗增加。

四、第三步:日常检查 —— 提前发现隐性问题

1. 周检:快速排查基础问题(无需专业工具)

- 松动检查:用手轻轻拧动 SMA 接口螺纹,若能轻松转动(无明显阻力),说明螺纹松动,需重新拧紧(手拧至阻力明显即可,不可用工具),避免插芯偏移;

- 外观检查:观察接口外壳是否有裂纹、生锈,光纤跳线是否有弯折(弯曲半径<5cm 会导致光纤断裂),若有异常立即更换;

- 损耗抽查:用光功率计测试信号衰减,若比上周增加 0.2dB 以上,需按清洁流程重新清洁端面,排除污染问题。

2. 月检:精准检测隐性问题(需专用设备)

- 端面检测:用光纤端面检测仪观察端面,若发现 “划痕深度>0.1μm”“镀膜脱落面积>5%”,需更换接口(此类损伤无法修复,继续使用会导致损耗持续升高);

- 插芯对准度检测:用光纤对准度测试仪,检查 SMA 公头插芯与母头套筒的对准偏差 —— 偏差>2μm 需调整接口位置,或更换插芯(对准度差会导致耦合效率下降,长期使用加剧插芯磨损);

- 密封性检测:户外接口需用 “气密性检测仪” 测试防水性能,若检测到漏气,需更换密封圈或重新涂防水胶,避免湿气渗入。

五、维护总结:延长 SMA 光纤接口寿命的 “3 个关键”

- 清洁要 “专”:用专用工具、按标准流程,避免划伤和二次污染;

- 防护要 “对”:按场景选防尘、防水、防磨损措施,隔绝核心风险;

- 检查要 “勤”:周检查松动和外观,月检查端面和对准度,提前止损。

结语:维护比更换更重要

不同频段 SMA 接口天线应用:4G/5G/WiFi 适配解析

/在: sma接头常识 /通过: sma

一、先理清:4G/5G/WiFi 的频段划分与 SMA 天线适配核心

| 应用场景 | 核心工作频段 | 信号传播特性 | SMA 天线适配核心要求 |

|---|---|---|---|

| 4G | 700-2700MHz(主流) | 波长较长(11-43cm),绕射能力强,穿透损耗低 | 覆盖全 4G 频段,驻波比≤1.5,增益 5-8dBi |

| 5G | Sub-6G(3.3-5.0GHz)、毫米波(24-28GHz,少用) | Sub-6G 波长中等(6-9cm),绕射弱于 4G;毫米波波长极短(1-1.25cm),易被遮挡 | Sub-6G 天线需覆盖 3.3-5.0GHz,驻波比≤1.3,增益 8-12dBi;毫米波天线需高定向性 |

| WiFi | WiFi 5(2.4GHz/5GHz)、WiFi 6(2.4GHz/5GHz/6GHz) | 2.4GHz 绕射强、传输远;5/6GHz 带宽宽、速率高但绕射弱 | 双频 / 三频覆盖,驻波比≤1.4,增益 3-6dBi(家用)、8-10dBi(商用) |

二、4G 场景:全频段覆盖优先,适配 “广域信号接收”

1. 4G SMA 天线的关键参数

- 频段覆盖:必须支持 700-2700MHz 全频段,若仅覆盖 1800-2700MHz,在 700MHz 频段(农村、偏远地区常用)会无信号;

- 驻波比(VSWR):全频段内驻波比需≤1.5(驻波比越接近 1,信号反射越少),若某频段驻波比>2,会导致信号反射损耗增加 30% 以上,影响通信质量;

- 增益:优先选 5-8dBi 增益天线 —— 增益过低(<5dBi),在信号弱区域(如地下室)接收能力不足;增益过高(>8dBi),天线定向性增强,易受安装角度影响,反而导致信号不稳定。

2. 典型应用与适配案例

- 4G 路由器 / 工业网关:需选 “全向 SMA 天线”(信号 360° 覆盖),如 700-2700MHz 全向胶棒天线,安装时垂直放置,确保信号均匀覆盖周边区域;避免选定向天线,否则仅特定方向有信号;

- 4G 模块(如 SIM7600):需选 “小型化 SMA 天线”(尺寸≤5cm),如贴片式 SMA 天线,直接贴在设备外壳上,适配设备内部空间有限的场景,同时确保频段覆盖与模块匹配(模块支持的频段需与天线一致)。

3. 适配误区:用 “单频段天线” 替代全频段

三、5G 场景:Sub-6G 为核心,适配 “高带宽、低时延”

1. 5G Sub-6G SMA 天线的关键参数

- 频段覆盖:需精准覆盖 3.3-5.0GHz(重点是 3.5GHz 主流频段),若覆盖范围过宽(如 2.4-5.0GHz),会因带宽分散导致 Sub-6G 频段增益不足;

- 驻波比:Sub-6G 频段内驻波比需≤1.3,比 4G 要求更严格 ——5G 对信号反射更敏感,驻波比>1.5 会导致时延增加 20% 以上,影响低时延业务(如自动驾驶数据传输);

- 增益与方向:优先选 8-12dBi 定向 SMA 天线(如平板定向天线)—— 定向天线能将信号聚焦在基站方向,减少干扰,补偿 Sub-6G 频段的穿透损耗;若为室内覆盖场景(如商场 5G 分布系统),可选 5-8dBi 全向天线,确保多方向信号覆盖。

2. 典型应用与适配案例

- 5G 工业路由器(如华为 5G CPE Pro 3):需选 SMA 接口的 Sub-6G 定向天线,安装时对准 5G 基站方向(可通过运营商 APP 查基站位置),增益选 10dBi,确保高带宽传输(如每秒 1G 数据下载);

- 5G 测试设备(如信号发生器):需选 SMA 接口的低损耗天线,驻波比≤1.2,确保测试信号精准输出 —— 若天线驻波比不稳定,会导致测试数据偏差,影响 5G 设备性能验证。

3. 适配误区:用 4G 天线替代 5G 天线

四、WiFi 场景:双频 / 三频覆盖,适配 “家用与商用差异”

1. WiFi SMA 天线的场景化适配

(1)家用场景(如路由器、智能家居)

- 频段覆盖:选 2.4GHz+5GHz 双频天线,支持 WiFi 5/6,避免仅单频(如仅 2.4GHz)——2.4GHz 适合远距离传输(覆盖全屋),5GHz 适合近距离高速传输(如客厅看 4K 视频);

- 增益:3-6dBi 全向天线即可 —— 家用空间小(100-150㎡),低增益天线信号覆盖更均匀,避免高增益天线的 “信号死角”;

- 形态:选 SMA 胶棒天线或吸顶天线,安装在路由器顶部,垂直放置,确保信号覆盖客厅、卧室等区域。

(2)商用场景(如企业路由器、无线 AP)

- 频段覆盖:选 2.4GHz+5GHz+6GHz 三频天线(WiFi 6 商用),6GHz 频段带宽更宽(单信道 160MHz),能承载更多设备接入(如商场 100+ 终端);

- 增益:8-10dBi 定向天线(如壁挂式定向天线)—— 商用空间大(如办公楼、商场),定向天线可聚焦信号到特定区域(如办公区、店铺),减少跨区域干扰;

- 特性:需支持 MIMO 技术(多输入多输出),搭配多 SMA 接口的 AP(如 4 个 SMA 接口),提升并发速率(如 4×4 MIMO,速率达 4.8Gbps)。

2. 适配误区:商用高增益天线用于家用

五、适配总结:SMA 天线选型 “三看原则”

- 看频段覆盖:确保天线频段与设备工作频段完全匹配(如 5G 设备选 3.3-5.0GHz,WiFi 6 商用选三频),不盲目追求 “宽频段”;

- 看驻波比:核心频段内驻波比≤1.5(4G/WiFi)、≤1.3(5G),驻波比超标会直接影响信号质量;

- 看场景增益:广域覆盖(如 4G 路由器)选低增益全向天线,定向覆盖(如 5G 工业场景)选高增益定向天线,家用选低增益,商用选高增益

结语:适配的核心是 “频段与场景匹配”

SMA射频接头直径与安装:尺寸适配确保连接稳固

/在: sma接口专栏 /通过: sma

一、先搞懂:SMA 接头的 “核心直径尺寸” 与适配逻辑

| 尺寸类型 | 标准规格(常规 SMA) | 作用与适配要求 | 尺寸偏差影响 |

|---|---|---|---|

| 外导体内径 | 4.13mm(±0.05mm) | 决定适配电缆的线径,需与同轴电缆外导体直径匹配 | 偏差>0.1mm 会导致电缆无法插入,或插入后松动,屏蔽接触不良 |

| 中心针直径 | 0.91mm(公头)/1.02mm(母头插孔) | 确保公母头针孔精准接触,传输信号无间隙 | 公头针径过细(<0.8mm)会接触不良;过粗(>1.0mm)会顶坏母头插孔 |

| 螺纹外径(公头) | 6.35mm(UNF 1/4-36 螺纹) | 确保与设备端口螺纹精准咬合,锁定连接 | 螺纹外径偏差>0.05mm 会导致无法拧紧,或拧紧后滑丝,连接松动 |

二、关键直径适配 1:外导体内径→匹配电缆,避免屏蔽接触不良

1. 常规 SMA 接头:适配 “细径同轴电缆”

- RG-58 电缆:外导体直径约 3.7mm,插入 SMA 接头外导体后,需通过压接工具将接头外导体与电缆外导体紧密压合,压合后两者间隙≤0.05mm,确保屏蔽层接触电阻<5mΩ;若强行用粗径电缆(如 RG-213,外导体直径 7.2mm),会撑坏接头外导体,导致直径变形,后续无法适配其他电缆;

- RG-174 电缆:外导体直径约 2.9mm,需在电缆外导体与 SMA 接头外导体间加 “适配套管”(厚度 0.6mm),填补直径间隙,再压接固定,避免电缆在接头内晃动,导致屏蔽层接触不良。

2. 特殊 SMA 接头:按电缆线径选对应直径

3. 适配误区:忽略电缆与外导体直径匹配

三、关键直径适配 2:中心针直径→精准对接,避免信号接触不良

1. 公头中心针:直径需 “标准且无变形”

- 直径无偏差:用千分尺测量,若直径<0.8mm,插入母头插孔后会因接触面积不足(减少 40%),接触电阻从 3mΩ 升至 15mΩ,插入损耗增加 0.15dB;若直径>1.0mm,会挤压母头插孔(标准内径 1.02mm),导致插孔变形,后续其他公头插入后也会接触不良;

- 无弯曲变形:中心针若弯曲(偏移>0.1mm),会与母头插孔呈 “点接触”,不仅接触电阻不稳定,还可能因直径方向受力不均,导致针体断裂,信号直接中断。

2. 母头插孔:直径需 “适配且无磨损”

- 插孔磨损扩大:长期频繁插拔会导致插孔内径磨损至>1.1mm,公头中心针插入后会晃动,接触电阻波动范围扩大(5-50mΩ),损耗忽高忽低;

- 插孔内有异物:灰尘、金属碎屑堵塞插孔,会导致中心针无法插到底,直径方向接触不充分,需用蘸有无水乙醇的细棉签(直径<0.8mm)清理,避免划伤插孔内壁。

3. 安装细节:确保针孔 “同轴对准”

四、关键直径适配 3:螺纹外径→精准咬合,避免连接松动

1. 螺纹外径:偏差不可超 “0.05mm”

- 螺纹外径过细(<6.3mm):与端口螺纹咬合间隙过大,拧紧后仍能晃动,连接松动,振动环境下(如车载设备)易脱开,信号中断;

- 螺纹外径过粗(>6.4mm):无法拧入端口,强行拧入会导致端口螺纹变形,后续其他标准 SMA 接头也无法使用,甚至损坏设备端口。

2. 安装时的 “直径相关细节”

- 拧紧力度:手拧至 “阻力明显”:用手顺时针拧动公头,直至 “需稍用力才能再转半圈”,此时螺纹完全咬合,直径方向无间隙;无需用工具(如扳手)强行拧紧,否则会导致螺纹外径变形(如挤压变扁),后续无法拆卸或再次使用;

- 检查螺纹完整性:安装前查看螺纹是否有断牙、变形 —— 若螺纹断牙(直径方向缺失牙峰),会导致咬合面积减少 30%,连接后易松动,需更换接头;

- 适配特殊螺纹 SMA 接头:部分高频 SMA 接头(如 SMA-KF 型)采用 “细牙螺纹”(螺纹外径 6.2mm),需适配专用设备端口,不可与常规 6.35mm 螺纹端口混装,否则会因直径不匹配导致无法拧紧。

五、安装后验证:通过 “直径相关检查”,确保连接稳固

1. 松动测试:轻拉无位移

- 电缆与接头外导体直径是否匹配,压接是否紧密;

- 接头螺纹外径与设备端口是否匹配,是否拧紧。

2. 损耗测试:数据无异常

结语:控 “径” 是 SMA 连接稳固的核心

新手必知:SMA接口使用中的常见误区与规避技巧

/在: sma接头常识 /通过: smaSMA 接口虽结构不算复杂,但作为高频信号传输的 “关键节点”,从选型、安装到日常使用,每一步都有 “隐形规则”。新手容易把它当成 “普通螺纹接头” 随意操作,却不知一个小小的误区(比如极性搞反、螺纹拧太紧),都可能造成接口永久性损坏或信号传输故障。今天就从新手最常踩的 6 个误区入手,拆解背后的原理和规避技巧,帮你快速掌握SMA接口的正确使用方法。

一、误区 1:混淆 “极性”,把 RP-SMA 当标准 SMA 用

误区表现

误区危害

- 物理对接失败:中心针与孔 “针对针” 或 “孔对孔”,无法形成有效接触,信号直接中断;

- 接口损坏:强行拧入时,中心针会被顶弯,螺纹因尺寸细微差异(虽外导体内径相同,但触点位置不同)出现滑丝,接口直接报废。

规避技巧

- “看针孔” 快速辨极性:拿到接口先观察中心触点 —— 公头中心是 “孔” 就是标准 SMA,是 “针” 就是 RP-SMA;母头中心是 “针” 就是标准 SMA,是 “孔” 就是 RP-SMA,用手电筒照射更易看清;

- 核对应用场景:标准 SMA 多用于射频测试设备(示波器、信号发生器)、基站设备;RP-SMA 多用于消费类设备(路由器天线、WiFi 模块),按场景初步判断,再结合针孔确认;

- 标记接口类型:若设备上的接口未标注极性,可贴标签(如 “标准 SMA 母头”“RP-SMA 公头”),避免后续混淆,尤其多设备并存的实验室场景。

二、误区 2:选型只看 “外观”,忽略 “阻抗匹配”

二、误区 2:选型只看 “外观”,忽略 “阻抗匹配”

误区表现

误区危害

- 反射损耗飙升:当 50Ω 接口接 75Ω 系统时,信号反射系数约 0.2,反射损耗占比达 20%,原本 0.1dB 的传输损耗会变成 0.3dB 以上;

- 数据失真:射频测试中,反射信号会干扰原始信号,导致测试波形变形;视频传输中,会出现画面雪花、重影,严重时无法正常显示。

规避技巧

- 按场景定阻抗:明确使用场景 —— 做射频测试(如手机信号、雷达)选 50Ω 接口;接监控摄像头、有线电视选 75Ω 接口,不随意混用;

- 核对 “三件套” 阻抗:确保 SMA 接口、同轴电缆、设备的阻抗完全一致(如 50Ω 接口 + 50Ω RG-58 电缆 + 50Ω 示波器),购买时检查产品标注,无标注的优先咨询商家;

- 用工具验证:若不确定接口阻抗,可借助阻抗测试仪(如矢量网络分析仪)测接口阻抗,50Ω 接口实测值需在 48-52Ω 之间,75Ω 接口需在 72-78Ω 之间,超出范围则不匹配。

三、误区 3:安装时 “暴力操作”,螺纹拧太紧或角度歪斜

三、误区 3:安装时 “暴力操作”,螺纹拧太紧或角度歪斜

误区表现

误区危害

- 螺纹滑丝 / 外壳变形:用工具强行拧紧,会导致螺纹牙断裂、滑丝,无法再固定;外壳变形会挤压内部绝缘介质(PTFE),打破阻抗平衡,损耗增加 0.2-0.5dB;

- 中心针弯曲 / 断裂:角度歪斜拧入时,中心针会被母头孔边缘挤压,轻则弯曲(偏移>5°),导致接触不良;重则断裂,接口彻底报废,更换需拆解设备,耗时费力。

规避技巧

- “手拧到位” 不借工具:安装时用手顺时针拧入公头,直至 “需稍用力才能再转半圈” 即可,普通 SMA 接口的额定扭矩约 0.8-1.2N・m,手拧力度完全足够,无需用扳手、钳子;

- “同轴对准” 再插拔:拧入前确保公头与母头轴线完全对准(角度偏差<3°),可先轻轻对准端口,感受无阻力后再缓慢拧入;插拔时保持垂直,避免歪斜用力;

- 新手用 “废接口练手”:若对力度和角度没把握,先用报废的 SMA 接口和电缆练习安装,熟悉手感后再操作正式设备,减少损坏风险。

四、误区 4:长期不维护,忽视 “防尘防潮”

四、误区 4:长期不维护,忽视 “防尘防潮”

误区表现

误区危害

- 异物堵塞接触不良:灰尘堆积在中心孔内,会阻碍中心针插入,接触面积减少 70%,接触电阻从 5mΩ 升至 50mΩ,损耗增加 0.2dB 以上;

- 水汽导致氧化腐蚀:高湿或雨水渗入,会加速触点氧化,生成黑色氧化铜、绿色铜绿,接触电阻飙升至 100mΩ 以上,损耗突破 0.5dB,甚至出现信号时断时续。

规避技巧

- “不用就套防尘帽”:接口不使用时,立即套上 SMA 专用防尘帽(优选带橡胶密封圈的款式),避免灰尘落入;户外设备额外加防水罩,防止雨水淋溅;

- 定期清洁维护:按环境制定清洁周期 —— 干燥实验室每 6 个月清洁一次,户外、高湿、粉尘环境每 3 个月清洁一次;清洁时用干燥压缩空气吹去灰尘,再用蘸有无水乙醇的棉签擦拭中心针 / 孔,去除油污和氧化层;

- 高湿场景做 “密封处理”:沿海、潮湿车间等场景,在接口与设备的连接处涂一层防水密封胶(如硅酮胶),阻断水汽渗入,同时选用 IP67 防水型 SMA 接口,提升防潮能力。

五、误区 5:频繁插拔,不注意 “触点磨损”

误区表现

误区危害

- 镀金层磨损:普通镀金层厚度约 1-2μm,频繁插拔会让镀层逐渐磨损,露出底层铜或镍,接触电阻从 3mΩ 升至 20mΩ,损耗增加 0.15-0.25dB;

- 触点磨损变形:长期插拔不当,会导致中心针表面出现划痕、凹陷,与中心孔的接触从 “面接触” 变成 “点接触”,接触稳定性下降,损耗波动范围扩大(如 0.1-0.4dB)。

规避技巧

- 减少不必要插拔:规划好测试流程,避免频繁插拔接口;长期固定的链路(如设备内部连接),选用 “固定式 SMA 接口”(无螺纹,直接焊接或压接),减少插拔次数;

- 选 “高耐磨接口”:测试场景等插拔频繁的场景,优先选高耐磨 SMA 接口 —— 中心针用铜钨合金(硬度是纯铜的 3 倍),镀金层厚度增至 3μm 以上,提升耐磨性,延长使用寿命;

- 规范插拔动作:插拔时确保公母头同轴对准,垂直用力,避免歪斜;插拔后用万用表测接触电阻,若电阻>10mΩ,及时清洁或更换接口,防止磨损加剧。

六、误区 6:忽视 “电缆适配”,用错电缆规格

误区表现

误区危害

- 线径不匹配:电缆太粗会挤压接口外壳,导致结构变形;电缆太细则屏蔽层无法与接口屏蔽区紧密接触,屏蔽效果下降 30%,外界干扰渗入,损耗增加 0.2dB 以上;

- 阻抗不匹配:电缆与接口阻抗不一致(如 50Ω 接口 + 75Ω 电缆),会引发信号反射,传输损耗翻倍,同时导致信号失真,测试数据偏差。

规避技巧

- 按接口选电缆:根据 SMA 接口规格选择适配电缆 —— 小型 SMA 接口(外导体内径 4.13mm)适配 RG-58、RG-174 等细电缆,大型 SMA 接口适配 RG-213、RG-6 等粗电缆,购买时核对接口说明书的 “适配电缆型号”;

- 确保 “阻抗一致”:电缆阻抗必须与 SMA 接口、设备阻抗完全一致(50Ω 接口配 50Ω 电缆,75Ω 接口配 75Ω 电缆),不随意混用;

- 用专用工具压接:电缆与接口连接时,用 SMA 专用压接钳按规格压接,确保屏蔽层与接口紧密贴合,避免手工挤压导致的屏蔽层断裂或接触不良。

结语:用对 SMA 接口,从 “避开误区” 开始

📌 聊 SMA 接口使用技巧,也讲射频入门的实操干货

SMA接口如何控制损耗

/在: sma接口专栏 /通过: sma“明明上周测还好好的,这周 SMA 接口损耗突然从 0.1dB 跳到 0.6dB,换了新电缆也没用,到底哪儿出问题了?” 在射频测试和设备运维现场,这类 “损耗突然飙升” 的情况很常见 —— 多数人会先怀疑电缆或设备故障,却忽略了 SMA 接口最易出问题的两个 “隐形杀手”:接触不良和触点氧化。

一、先定位:如何判断损耗异常来自 “接触不良” 或 “氧化”

一、先定位:如何判断损耗异常来自 “接触不良” 或 “氧化”

1. 外观观察:看触点 “颜色” 和 “状态”

- 若触点呈 “黑色 / 绿色”:大概率是氧化问题。正常触点(镀金 / 镀镍)应呈金黄色或银白色,若出现黑色斑点(氧化铜)、绿色粉末(碱式碳酸铜,高湿环境易出现),说明触点已氧化,氧化层会直接增加接触电阻;

- 若触点无明显变色,但有 “划痕 / 变形”:可能是接触不良。比如中心针弯曲、中心孔内壁有划痕,会导致触点接触面积减少;或螺纹有磨损、变形,导致公母头对接后无法贴紧,出现 “虚接”。

2. 动态测试:测 “接触电阻” 和 “损耗稳定性”

- 接触电阻测试:将万用表调至 “200mΩ 电阻档”,红表笔接公头中心针,黑表笔接母头中心针(需将公母头轻轻对接,模拟正常接触状态),正常接触电阻应<10mΩ;若电阻>30mΩ,且晃动公母头时电阻忽高忽低,说明接触不良;若电阻稳定在 50-100mΩ,且触点有氧化痕迹,说明是氧化导致的电阻增加;

- 损耗稳定性测试:用网络分析仪测 SMA 接口的插入损耗,若损耗值不稳定 —— 轻轻晃动电缆或接口,损耗波动超过 0.2dB,大概率是接触不良(如螺纹松动、中心针虚接);若损耗值稳定偏高(如固定在 0.5dB 以上),且触点有氧化,说明是氧化导致的固定损耗增加。

3. 替换验证:用 “新接口” 排除其他因素

- 找一个已知完好的 SMA 公头和母头(新接口或确认无问题的旧接口),搭配原电缆测试损耗;

- 若替换后损耗恢复正常(如从 0.6dB 降至 0.1dB),说明原接口确实存在接触不良或氧化问题;

- 若替换后损耗仍异常,再排查电缆(如电缆断裂、屏蔽层接触不良)或设备端口问题。

二、深拆解:接触不良导致损耗异常的 “3 大原因” 与解决办法

二、深拆解:接触不良导致损耗异常的 “3 大原因” 与解决办法

1. 原因 1:螺纹松动 —— 最常见,占接触不良问题的 60%

表现与危害

- 轻度松动(扭矩从 1N・m 降至 0.5N・m):接触电阻从 5mΩ 升至 20mΩ,损耗增加 0.1-0.2dB;

- 重度松动(扭矩<0.3N・m):中心针与孔可能 “半脱离”,接触电阻飙升至 100mΩ 以上,损耗突破 0.5dB,甚至出现信号时断时续。

解决步骤

- 重新拧紧螺纹:用手将公头顺时针拧入母头,直至 “需稍用力才能再转半圈”,确保螺纹无间隙;若手拧后仍松动(如振动场景),可用扭矩扳手按接口额定扭矩(普通 SMA 接口额定扭矩 0.8-1.2N・m)拧紧,避免过度用力导致螺纹损坏;

- 检查螺纹状态:若拧紧后仍松动,观察螺纹是否有磨损、滑丝(如螺纹牙变形、缺失),若有则需更换接口(滑丝的螺纹无法提供足够的夹紧力,会持续松动);

- 加防松措施:若用于振动场景(如车载、电机旁),在螺纹处涂 “螺纹防松胶”(如乐泰 243,可拆卸型),或选用带防松螺母的 SMA 接口,防止后续松动。

案例参考

2. 原因 2:触点形变 —— 安装或插拔不当导致

表现与危害

- 中心针弯曲(偏移角度>5°):与中心孔从 “面接触” 变成 “点接触”,接触面积减少 70%,接触电阻从 5mΩ 升至 40mΩ,损耗增加 0.2-0.3dB;

- 中心孔内壁划痕:内壁金属层被刮伤,露出底层金属(如镍层),不仅接触面积减少,还会加速氧化,损耗持续上升。

解决步骤

- 修复轻微形变:若中心针轻微弯曲(偏移<5°),用镊子(头部包一层软布,避免划伤触点)轻轻将针掰直,掰直后用万用表测接触电阻,确保<10mΩ;若弯曲严重(偏移>10°),或中心针断裂、中心孔变形,需直接更换接口(形变后的触点无法恢复原有接触面积,即使修复也易再次出问题);

- 清理中心孔划痕:若中心孔内壁有轻微划痕,用蘸有无水乙醇的棉签轻轻擦拭内壁,去除划痕处的氧化层和杂质,再涂一层薄薄的 “导电润滑脂”(如银基润滑脂,不影响信号传输),填补划痕间隙,减少接触电阻;

- 规范插拔操作:后续插拔时,确保公母头同轴对准(角度偏差<3°),避免歪斜用力;插拔频率较高的场景(如测试仪器),建议选用 “高耐磨触点” 接口(如铜钨合金中心针),减少形变风险。

3. 原因 3:异物堵塞 —— 灰尘、油污导致 “隔层接触”

表现与危害

- 灰尘堵塞:中心孔内堆积灰尘,会让中心针无法插到底,接触深度不足,接触电阻增加 20-30mΩ,损耗增加 0.1-0.15dB;

- 油污沾染:油污会隔绝金属触点,同时吸附更多灰尘,接触电阻持续上升,损耗从 0.1dB 逐步升至 0.4dB 以上。

解决步骤

- 清理异物:用干燥的压缩空气(气压≤0.3MPa)吹洗中心孔和中心针,去除表面灰尘;若有油污或顽固异物,用蘸有无水乙醇的棉签轻轻擦拭(注意棉签不要掉毛,避免二次堵塞),擦拭后晾干 5-10 分钟(乙醇完全挥发);

- 检查接触深度:清理后将公头插入母头,感受插入阻力是否均匀,且能插到底(听到轻微 “咔嗒” 声,或插入深度与正常接口一致),若仍插不到底,可能是中心孔内有未清理干净的异物,需重复清理;

- 加防尘措施:不使用接口时,套上 “SMA 防尘帽”(优选带橡胶密封圈的款式),避免异物进入;工业粉尘多的场景,可在接口外侧加 “防尘罩”,进一步隔绝灰尘。

三、深拆解:氧化导致损耗异常的 “2 大原因” 与解决办法

1. 原因 1:常温氧化 —— 长期暴露在空气中

表现与危害

- 镀镍触点氧化:表面出现黑色斑点(氧化镍),接触电阻从 8mΩ 升至 50mΩ,损耗增加 0.2-0.3dB;

- 镀金层磨损氧化:镀金层厚度若<1μm,长期插拔会磨损,露出底层铜,铜与氧气反应生成黑色氧化铜,接触电阻飙升至 100mΩ 以上,损耗突破 0.5dB。

解决步骤

- 去除氧化层:用 “细砂纸”(8000 目以上,避免划伤触点)轻轻打磨中心针 / 孔的氧化部位,打磨时力度要轻,直至氧化层完全去除,露出金属本色;或用蘸有 “金属抛光剂”(如氧化铝抛光剂,仅用于镀镍触点)的棉签擦拭氧化层,抛光后用无水乙醇清理残留抛光剂;

- 修复镀金层(可选):若镀金层磨损严重,可找专业机构做 “局部镀金”(厚度 1-2μm),恢复触点的抗氧化性;若接口价值较低,直接更换新的镀金接口更划算;

- 短期防氧化:修复后在触点表面涂一层 “纳米抗氧化剂”(如硅基抗氧化剂,不影响信号传输),形成保护膜,延缓氧化速度,常温下可维持 6-12 个月不氧化。

2. 原因 2:潮湿环境加速氧化 —— 水汽引发 “电化学腐蚀”

表现与危害

- 高湿氧化:中心针 / 孔表面出现绿色铜绿,氧化层厚度可达 2-5μm,接触电阻从 5mΩ 升至 200mΩ,损耗直接突破 1dB,甚至导致信号中断;

- 凝露腐蚀:水汽渗入中心孔与介质的缝隙,会导致 “缝隙腐蚀”,氧化层难以清理,且会损坏绝缘介质,间接导致阻抗偏移,进一步增加损耗。

解决步骤

- 彻底清理腐蚀层:若有铜绿等腐蚀产物,先用牙签(头部包软布)轻轻剔除表面疏松的腐蚀层,再用蘸有 “稀盐酸”(浓度 5% 以下,仅用于铜触点)的棉签擦拭残留腐蚀层(盐酸可溶解铜绿),擦拭后立即用无水乙醇冲洗触点(中和盐酸,避免腐蚀触点),最后晾干 10-15 分钟;

- 检查介质状态:清理后观察绝缘介质(PTFE)是否有变色、开裂(腐蚀产物可能渗透介质),若介质损坏,需同时更换接口的绝缘部件或整个接口;

- 长期防潮防氧化:更换为 “IP67 防水 SMA 接口”(带橡胶密封圈,阻断水汽),并在接口与设备的连接处涂 “防水密封胶”(如硅酮胶);高湿场景建议定期(每 3 个月)用无水乙醇擦拭触点,检查氧化情况,提前预防。

四、长效预防:避免接触不良和氧化的 “5 个关键习惯”

四、长效预防:避免接触不良和氧化的 “5 个关键习惯”

规范安装与插拔:安装时确保公母头同轴对准,螺纹拧紧至额定扭矩;插拔时避免歪斜用力,减少触点形变和镀金层磨损,尤其测试仪器接口(插拔频繁),建议每周检查一次触点状态;

定期清洁维护:干燥环境每 6 个月清洁一次接口(用压缩空气吹尘 + 无水乙醇擦拭);高湿、粉尘环境每 3 个月清洁一次,同时检查氧化和异物情况;

做好防尘防潮:不使用接口时套上防尘帽,户外或高湿环境加装防水罩 / 密封胶,减少异物和水汽侵入;

优先选高可靠性接口:高频、高精度或恶劣环境场景,优先选 “镀金触点(厚度≥2μm)+ 防松结构 + 防水设计” 的 SMA 接口,虽成本稍高,但能减少 80% 以上的接触和氧化问题;

记录损耗基线:新接口安装后,用网络分析仪测初始损耗(记录为 “损耗基线”),后续维护时对比基线,若损耗增加超过 0.2dB,及时排查接触或氧化问题,避免损耗持续恶化。

结语:排查损耗异常,从 “触点” 和 “螺纹” 入手

📌 聊 SMA 接口损耗排查,也讲射频链路的日常维护干货

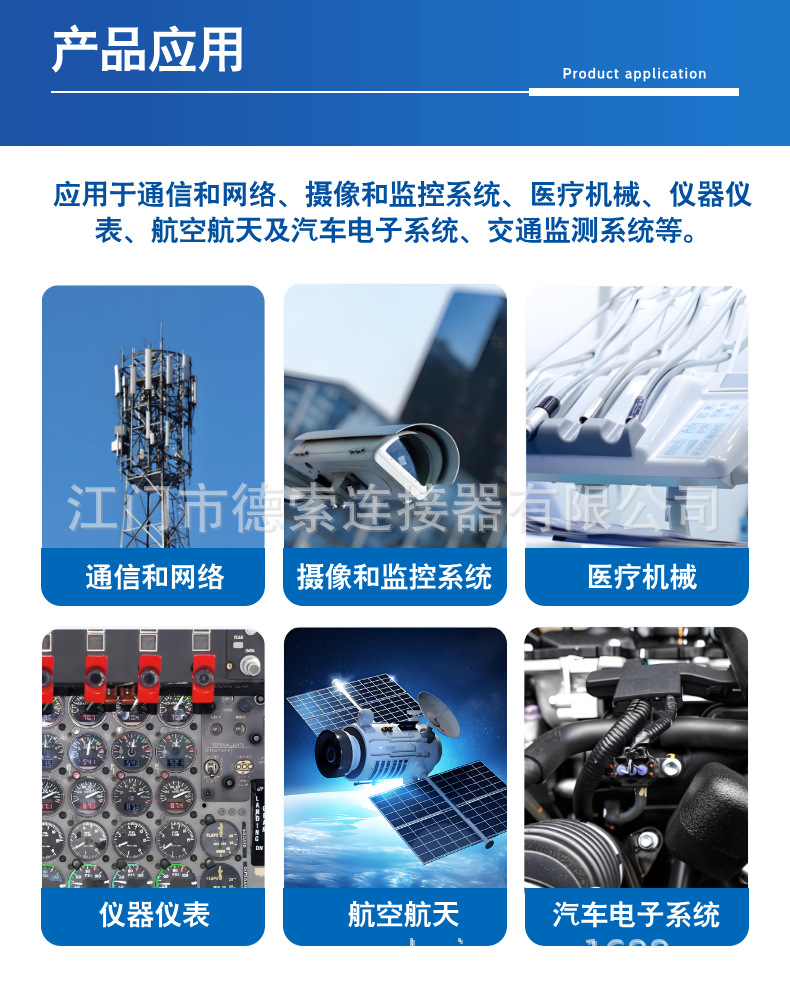

公司简介

江门市德索连接器有限公司成立于2005年,专注于研发生产和销售SMA接头、SMA线缆、SMA转接头等射频SMA产品,有着十五年的SMA连接器生产技术沉淀,在业内有着良好口碑。

![]()

联系我们

地址:江门市新会区大泽镇深江产业园大泽园区万洋众创城5号楼

免费电话:400-6263-698