SMA接头工作频率范围解析:高频射频连接的关键指标

在射频通信、测试测量、无线设备等领域,SMA接头几乎是最常见的射频接口之一。而在选型过程中,工作频率范围是判断 SMA 接头是否适用的核心参数。

那么问题来了👇

👉 SMA接头的工作频率到底是多少?不同类型是否有差异?

本文将为你系统解析。

一、什么是 SMA 接头?🤔(快速回顾)

SMA(SubMiniature version A)接头是一种小型、高性能的射频同轴连接器,具有以下特点:

-

标准阻抗:50Ω

-

采用 螺纹连接结构,连接牢固

-

体积小,适合高密度安装

-

广泛用于 高频信号传输

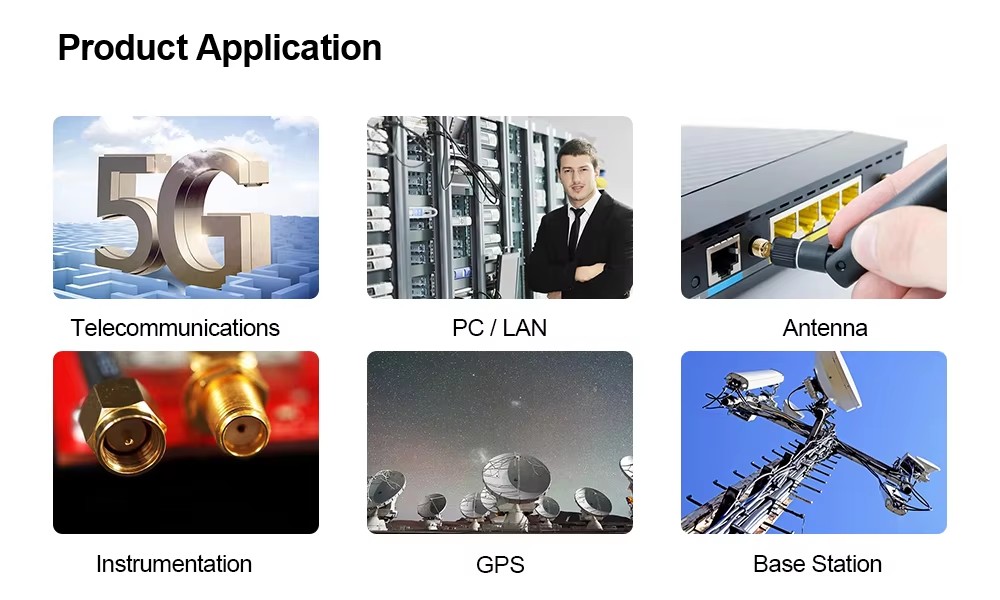

📌 常见于:

通信设备、天线接口、射频模块、测试仪器等。

二、SMA接头的典型工作频率范围 🔍

✅ 标准 SMA 接头

-

工作频率范围:DC ~ 18GHz

这是目前行业内 最常见、最标准 的 SMA 接头规格,适用于绝大多数射频应用场景。

🚀 高性能 SMA 接头(精密型)

-

工作频率范围:DC ~ 26.5GHz

这类 SMA 接头通常具备:

-

更高加工精度

-

更优的同轴结构一致性

-

更低的插入损耗与回波损耗

适合 微波通信、测试测量、高频模块 使用。

三、影响 SMA 接头工作频率的关键因素 🧩

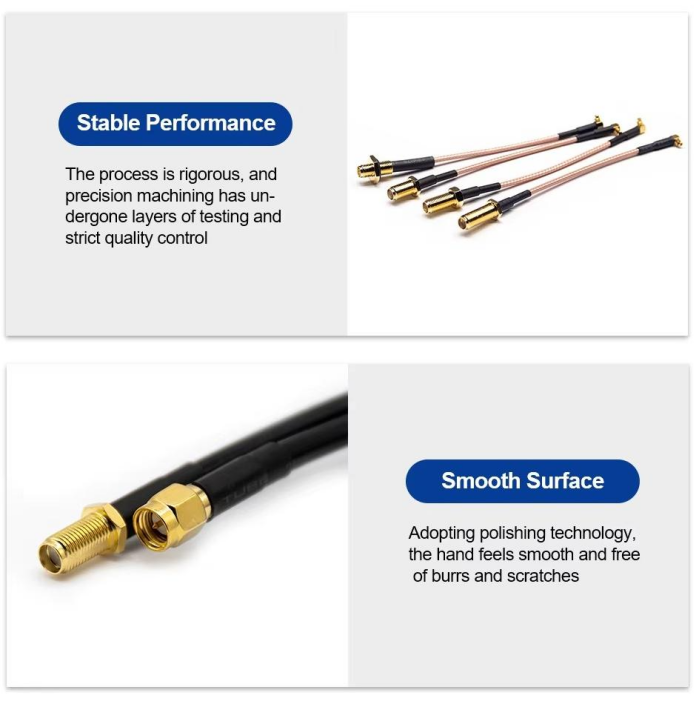

1️⃣ 接头结构精度

-

中心针同轴度

-

绝缘体尺寸公差

-

螺纹加工质量

👉 精度越高,可支持的频率越高。

2️⃣ 材料与镀层

-

绝缘体:PTFE(聚四氟乙烯)

-

外壳:黄铜 / 不锈钢

-

镀层:镀金、镀镍

📌 镀金 SMA 接头 更适合高频应用,信号损耗更低。

3️⃣ 公母结构与连接方式

-

SMA直公头 / 直母头

-

SMA弯公头 / 弯母头

不同结构在高频下的性能会略有差异,工程中需整体评估。

4️⃣ 搭配线缆与系统设计

即使 SMA 接头支持 18GHz,如果搭配的线材或 PCB 设计不合理,也会限制整体频率性能 ⚠️。

四、SMA接头频率范围与应用对照 📊

| 工作频率 | 适用场景 |

|---|---|

| DC~6GHz | 工业通信、普通无线设备 |

| DC~12GHz | 天线接口、射频模块 |

| DC~18GHz | 微波通信、测试仪器 |

| DC~26.5GHz | 高频测试、高端射频系统 |

五、SMA接头与其他射频接头频率对比 🔄

-

BNC接头:通常 ≤ 4GHz

-

TNC接头:可达 11GHz

-

SMA接头:18~26.5GHz

-

N型接头:最高可达 18GHz(体积更大)

👉 这也是 SMA 接头在高频、小型化应用中被广泛采用的重要原因。

六、选型时的实用建议 ✅

✔ 明确系统最高工作频率

✔ 选择 频率余量充足 的 SMA 接头

✔ 高频场景优先选 精密 SMA / 镀金版本

✔ 接头、线缆、PCB 设计需整体匹配

✔ 工程项目建议选 成熟厂家产品

总结 📌

SMA接头的主流工作频率范围为 DC~18GHz,高性能型号可达 26.5GHz。

在实际工程中,只有 正确选型 + 合理设计 + 可靠加工,才能真正发挥 SMA 接头的高频性能优势 🚀。

一句话记住👇

频率越高,对 SMA 接头品质要求越高。