在射频通信、测试测量场景中,SMA 接头的压接质量直接决定信号传输稳定性 —— 很多人因芯线或屏蔽层压接不当,导致信号衰减增大、抗干扰能力下降,甚至接头脱落。SMA 压接接头并非 “简单压合”,而是需按 “芯线预处理 – 屏蔽层定位 – 分步压接 – 质量检查” 的规范流程操作,尤其芯线与屏蔽层的压接顺序、力度有严格要求,才能保障高频信号(如 18GHz 射频信号)无失真传输。今天就从 “压接前准备、芯线压接步骤、屏蔽层压接步骤、质量验证” 四个维度,详解 SMA 压接接头的核心操作,帮你避开压接隐患。

SMA 压接对工具精度和材料状态要求极高,提前做好准备是避免失误的基础:

需使用专用射频压接工具,不可用普通钳子替代,核心工具清单如下:

- 同轴电缆剥线钳:需支持 “多层剥线”(芯线绝缘层、屏蔽层、外护套分层剥离),精度达 ±0.1mm,避免损伤芯线或屏蔽层(推荐型号:魏德米勒 9000050000、理想 45-163);

- SMA 专用压接钳:需匹配接头规格(如 SMA 公头 / 母头、电缆外径),压接模具分 “芯线压接模” 和 “屏蔽层压接模”,压力可调(常规压力 8-12MPa),确保压接紧密无松动(推荐型号:泰科 AMP 91568-1、德索 DS-YQ-01);

- 酒精棉与无尘布:用于清洁芯线、屏蔽层和接头内部,去除油污、氧化层,避免接触不良;

- 千分尺:用于测量剥线后芯线直径、屏蔽层露出长度,确保符合压接尺寸要求。

某实验室用普通剥线钳处理 SMA 电缆,因精度不足导致芯线损伤(直径从 0.8mm 压至 0.6mm),压接后信号衰减增大 0.5dB;换成专用剥线钳后,芯线无损伤,衰减恢复正常。

压接前需确认 SMA 接头与同轴电缆的匹配性,关键参数包括:

- 接头规格:SMA 接头分为公头(插头)和母头(插座),需与设备接口匹配;芯线压接孔直径需与电缆芯线直径一致(如芯线直径 0.8mm,对应压接孔直径 0.8±0.05mm);

- 电缆型号:常用同轴电缆为 RG-316(芯线直径 0.8mm,屏蔽层为镀锡铜网)、RG-174(芯线直径 0.5mm,屏蔽层为铝箔 + 铜网),需与 SMA 接头的电缆适配范围匹配(接头标注 “适配 RG-316/RG-174”);

- 材料状态:检查电缆芯线无氧化(表面光亮无发黑)、屏蔽层无松散(铜网编织密度≥90%)、接头内部无杂质(绝缘体无裂纹、金属件无变形)。

这是压接的核心前提,需按 SMA 接头的 “剥线尺寸标准” 处理电缆,以适配 RG-316 电缆为例(常见尺寸):

- 剥外护套:用剥线钳剥去电缆末端外护套,露出屏蔽层,长度 L1=6-7mm(需与接头屏蔽层压接段长度一致,过长易短路,过短无法压接);

- 剥屏蔽层:小心翻折屏蔽层(避免铜网松散),剥去屏蔽层内侧的绝缘介质,露出芯线绝缘层,屏蔽层露出长度 L2=3-4mm;

- 剥芯线绝缘层:剥去芯线末端绝缘层,露出金属芯线,芯线露出长度 L3=1.5-2mm(需与接头芯线压接孔深度匹配,过长易顶死接头,过短接触不良);

- 清洁处理:用酒精棉擦拭露出的芯线、屏蔽层,去除氧化层和杂质,晾干后备用。

芯线压接是 SMA 接头传输高频信号的关键,需按 “插入 – 定位 – 压接 – 检查” 四步操作,确保芯线与接头紧密导通:

将预处理后的电缆芯线(露出长度 1.5-2mm)对准 SMA 接头的 “芯线压接柱”(金属材质,中心有压接孔),缓慢插入,直至芯线绝缘层与压接柱末端贴合(无间隙),确保芯线完全插入压接孔(插入深度 = 压接孔深度,约 2mm)。

注意:不可强行插入,若阻力过大,需检查芯线直径是否与压接孔匹配(如芯线过粗,需用细砂纸轻微打磨至标准尺寸,避免损伤压接孔)。

将插入芯线的 SMA 接头固定在专用夹具上(或用手轻握),确保接头与电缆同轴(无偏移),芯线压接柱与压接钳的 “芯线压接模” 对齐 —— 压接模需完全包裹压接柱,避免压接时受力不均导致压接柱变形。

- 预压:启动压接钳,施加 50% 额定压力(约 4-6MPa),观察压接柱是否轻微形变,芯线是否无松动(可用镊子轻拨芯线,无位移则合格);

- 满压:继续施加至额定压力(8-12MPa),保持 2-3 秒后泄压,确保压接柱完全包裹芯线,形成紧密的金属咬合(压接后芯线与压接柱的接触电阻≤3mΩ)。

关键:不同规格接头压接压力不同,需按接头说明书调整(如适配 RG-316 电缆的 SMA 接头,压接压力推荐 10MPa),压力过小易松动,过大易压断芯线。

压接后需做三项检查:

- 外观检查:压接柱无裂纹、变形,芯线无外露(绝缘层与压接柱贴合),无芯线断裂(用手轻拉电缆,芯线无位移);

- 导通检查:用万用表通断档测量接头端子与芯线的导通性,显示 “导通”(电阻≤3mΩ)则合格;

- 尺寸检查:用千分尺测量压接后压接柱直径,比原直径缩小 10%-15% 为合格(如原直径 2mm,压接后 1.7-1.8mm)。

屏蔽层压接决定 SMA 接头的抗干扰能力,需在芯线压接完成后操作,确保屏蔽层与接头外壳紧密连接,形成完整电磁屏障:

将电缆的屏蔽层(露出长度 3-4mm)向外翻折,包裹在接头的 “屏蔽层压接环”(接头外壳末端的环形金属件)外侧,确保屏蔽层无松散、无空缺(铜网完全覆盖压接环,无裸露区域)。

技巧:若屏蔽层铜网松散,可用细铜丝轻轻绑扎(绑扎位置在压接环外侧),避免压接时铜网脱落。

将包裹屏蔽层的压接环对准压接钳的 “屏蔽层压接模”(模腔尺寸与压接环匹配,通常为圆形或六边形),确保压接模完全覆盖压接环和屏蔽层,接头与电缆保持同轴(无偏移,避免屏蔽层压接不均)。

- 预压定型:施加 60% 额定压力(约 6-8MPa),使压接环轻微形变,初步固定屏蔽层(屏蔽层无滑动则合格);

- 满压咬合:施加至屏蔽层压接额定压力(12-15MPa,高于芯线压接压力,因屏蔽层为铜网,需更大压力确保紧密),保持 3 秒后泄压,使压接环完全包裹屏蔽层,形成紧密的电气连接(屏蔽层与接头外壳的接触电阻≤5mΩ)。

注意:压接时需避免屏蔽层铜丝刺入芯线绝缘层,否则会导致 “芯线与屏蔽层短路”,信号完全失效。

压接后重点检查三项:

- 外观检查:压接环无裂纹、变形,屏蔽层无外露铜丝(完全被压接环包裹),无屏蔽层与芯线短路(用肉眼观察,屏蔽层与芯线绝缘层无接触);

- 抗拉力检查:用拉力计沿轴向拉电缆,拉力≥15N 时屏蔽层无松动、无脱落(符合 IEC 61169-8 标准);

- 屏蔽效能检查:用频谱分析仪测量接头的屏蔽效能,≥60dB 为合格(传输 10GHz 射频信号时,外部干扰信号衰减≥60dB)。

-

错误 1:剥线尺寸偏差,芯线 / 屏蔽层过长 / 过短

后果:芯线过长会顶死接头内部绝缘体,导致信号短路;屏蔽层过短无法与压接环接触,抗干扰能力骤降;某通信项目因屏蔽层剥短 1mm,压接后屏蔽效能仅 30dB,外部干扰导致信号丢包率达 5%;

正确做法:严格按接头说明书的剥线尺寸操作(如 RG-316 电缆剥线尺寸:外护套 6mm、屏蔽层 3mm、芯线 1.8mm),剥线后用千分尺验证。

-

错误 2:压接顺序颠倒,先压屏蔽层再压芯线

后果:先压屏蔽层会导致电缆位置固定,后续芯线插入压接孔时易偏移,出现芯线压接松动或短路;

正确做法:必须先压芯线,再压屏蔽层 —— 芯线压接定位后,屏蔽层压接不会影响芯线位置,确保信号通路稳定。

-

错误 3:用普通钳子压接,压力不均

后果:普通钳子压力无法控制,易导致压接柱变形、芯线断裂,或压接松散(接触电阻超 10mΩ),传输 18GHz 信号时衰减增大 1dB 以上;

正确做法:必须用 SMA 专用压接钳,按接头规格调整压力,压接前可先用废电缆试压,验证压力是否合适。

SMA 压接接头的芯线与屏蔽层压接,是 “精细操作决定性能” 的典型场景 —— 每一步的尺寸精度、压力控制、顺序规范,都直接影响高频信号传输质量和抗干扰能力。忽视流程规范的 “粗放压接”,必然导致接头失效,尤其在 5G 通信、射频测试等高频场景中,压接质量的重要性更为突出。

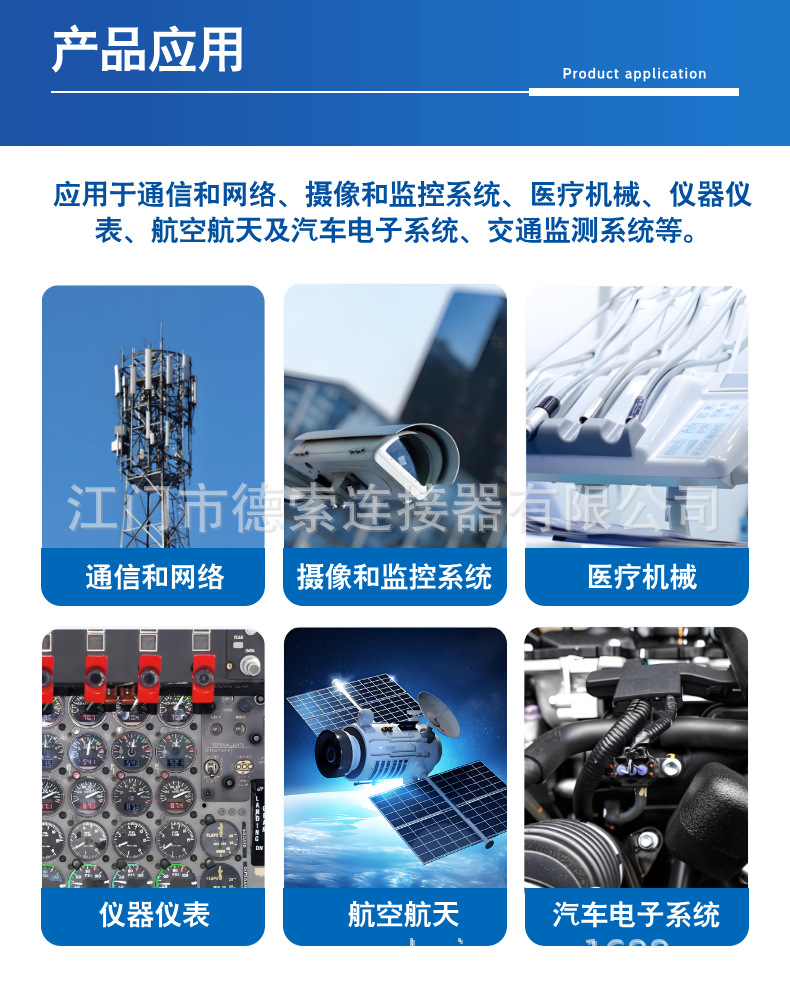

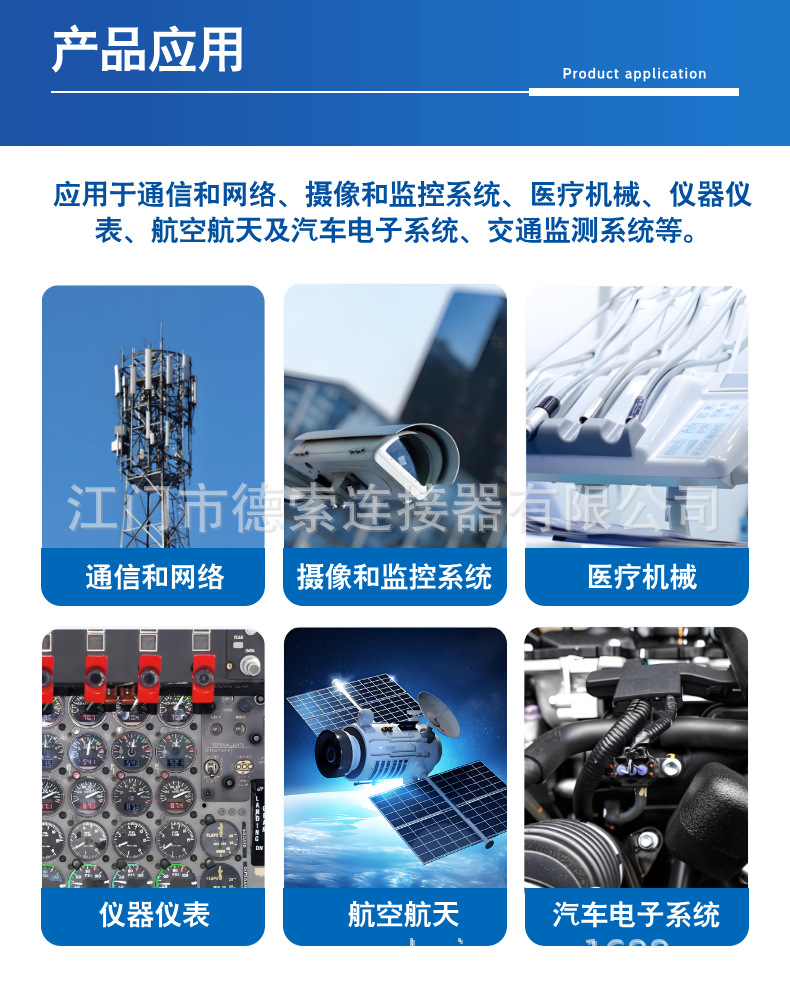

德索提供 SMA 压接接头全套解决方案,包括专用压接工具、适配电缆和详细操作手册,压接后的接头均通过 18GHz 信号传输测试(插入损耗≤0.3dB,屏蔽效能≥60dB)。下次操作时,按 “预处理 – 芯线压接 – 屏蔽层压接 – 质量检查” 的流程严格执行,或咨询技术顾问,就能确保压接合格,保障信号稳定传输。

✍️ 德索精密工业射频连接器技术工程师 老吴

📌 专做 “压接可靠” 的 SMA 接头,只提供 “流程规范、性能达标的专业级产品”

![]()

![]()

SMA压接接头:压接质量检测标准

SMA压接接头:压接质量检测标准