SMA直公头连接工艺与焊接方法

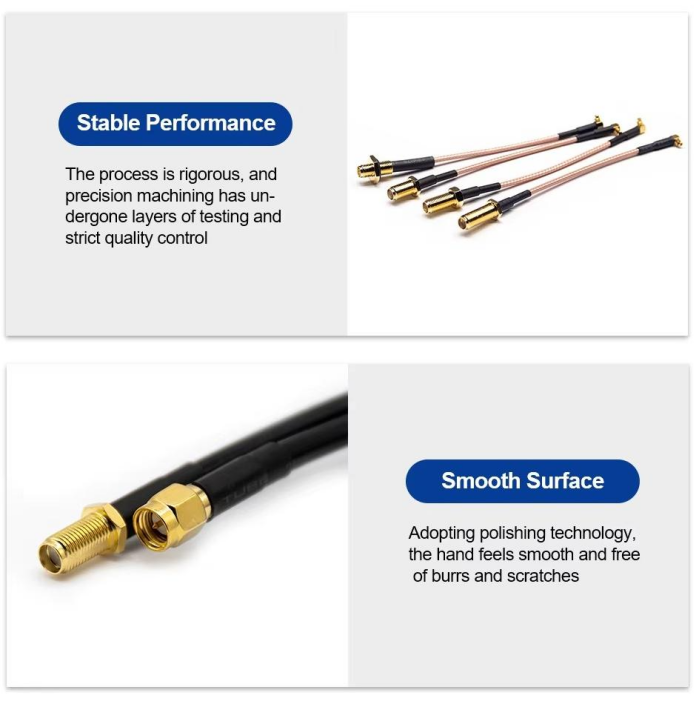

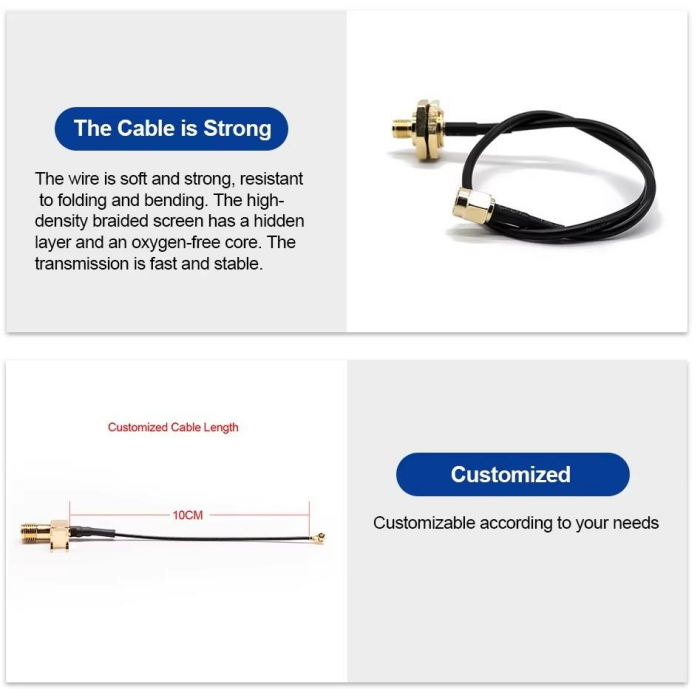

作为射频工程师,经常会处理 SMA 直公头(SMA Male Straight)与不同同轴线缆的焊接与装配。从实验室测试,到量产线束加工,再到工业现场装配,一个可靠的 SMA 直公头不仅要满足机械强度要求,更要保证射频性能不受损。

本文结合实际加工经验,系统介绍 SMA 直公头的连接工艺、焊接方法及常见注意点。

📌 一、SMA直公头的结构特点

在焊接前,必须充分理解 SMA 接头的结构组成:

-

中心针(PIN):负责信号传输,常需与内导体焊接或压接

-

绝缘层(PTFE 或其他介质):保持阻抗与同轴结构

-

外壳(Shell):螺纹锁紧式结构,提供屏蔽及机械强度

-

压接套筒 / 压环(Ferrule):用于压接外导体网编

💬 小提示

不同线缆(如 RG174、RG316、1.13、1.37、0.81 等)所匹配的 SMA 公头尺寸不同,焊接前务必确认型号对应关系。

📌 二、常用线缆与 SMA 直公头的配套方式

不同线缆的外径、介质、屏蔽层不同,因此工艺也略有差异。

| 线缆类型 | 加工方式 | 特点 |

|---|---|---|

| RG174 | 压接外层 + 焊接中心针 | 经济常用,柔软易加工 |

| RG316 | 压接外层 + 焊接中心针 | 高温 PTFE 结构,射频性能更佳 |

| 1.13/1.37/1.32 细线 | 焊接中心针 + 焊接外编 | 小型天线线缆常用 |

| 半刚性线缆 (RG402) | 机械插针 + 直接套管成型 | 稳定性极高 |

不同工艺的核心目标一致:保证阻抗连续、焊点牢固、热影响区尽可能小。

📌 三、SMA直公头的标准连接工艺流程

下面以常见的 RG316 + SMA 直公头 为例说明流程。

🛠 1. 线缆剥皮

剥皮长度必须严格按规格执行,例如:

-

外皮:约 6mm

-

外编:约 3mm

-

介质外皮:约 2mm

剥皮时需要保证:

-

外编不被切断

-

介质不烧焦、不变形

-

内导体笔直无损伤

💬 小技巧

使用专用剥线钳可有效减少误差,提高一致性。

🔩 2. 中心针焊接

焊接是影响性能的关键步骤。

要点:

-

焊锡量要少而精,不能溢出中心针外

-

加热时间不可过长,避免 PTFE 介质受热变形

-

内导体需完全插入针管内,保证机械强度

焊接完成后,轻轻拉动中心针,确认牢固性。

💡 3. 外编整理

将外编网均匀散开并翻折到压接位置,使其能覆盖压接区域,为后续压接提供良好接触面。

🔧 4. 压接外导体(Ferrule)

这是保证外层屏蔽结构完整的关键步骤。

-

将压接套筒先穿入线缆

-

SMA 主体卡入外编

-

压接套筒退回并覆盖外编

-

使用六角压接模具完成压接

压接后应呈现规则的六角结构,不可扭曲或产生裂纹。

🔄 5. 接头装配

将中心针、外壳、压接部分全部插入并旋紧,形成最终成品。

重要检查点:

-

中心针是否居中、无歪斜

-

外壳旋紧是否到位

-

外编接触是否充分

一般工程测试中,还需做以下检验:

-

外观检查

-

插拔顺畅度

-

导通测试

-

射频性能(如 VSWR、插损等)

📌 四、焊接与连接过程中的常见错误

📌 四、焊接与连接过程中的常见错误

| 问题 | 原因 | 后果 |

|---|---|---|

| 中心针焊锡过多 | 加锡量控制不当 | 阻抗不稳定,VSWR 偏高 |

| PTFE 烧焦 | 长时间高温加热 | 高频性能下降 |

| 外编未完全压住 | 压接不到位 | 屏蔽性能差 |

| 中心针未插到底 | 工艺操作不当 | 插拔松动、信号间歇 |

💬 工程师建议

每批次加工后做抽检 VSWR,才能确保批量一致性。

📌 五、工程场景中的 SMA 焊接经验总结

从长期生产经验来看:

-

SMA 焊接更看重的是手法稳定性

-

工具(焊台温度、压接模具精度)十分关键

-

线材质量、导体镀层、介质精度会影响最终效果

-

批量生产必须使用治具统一工艺

对于工业设备、无线通信、天线延长线等应用,建议选择能提供 线材 + 接头一体加工的专业厂商,以确保一致性和可靠性。

📌 结语

SMA 直公头的连接工艺看似简单,但涉及剥线、焊接、压接、多层结构整形以及射频性能控制等多步骤。只有严格按照规范执行,同时结合经验调整,才能做出高可靠、高一致性的 SMA 射频线缆。