SMA直公头结构尺寸与标准说明

在射频通信、无线设备及测试测量系统中,SMA直公头是最常见的高频同轴连接器之一。其结构尺寸与标准规范,直接关系到接口兼容性、阻抗匹配及信号传输稳定性。准确理解SMA直公头的结构与尺寸要求,是工程设计和产品选型的重要基础。

本文将对 SMA直公头的结构组成、关键尺寸要求及相关标准 进行系统说明。

一、SMA直公头的基本结构组成 🧩

SMA直公头通常由以下几个关键部件构成:

-

中心针(内导体):用于传输射频信号

-

绝缘介质:保持内外导体间距,稳定阻抗

-

外导体(螺纹外壳):实现接地与屏蔽

-

螺纹连接结构:用于与母头实现可靠锁紧

各部件需保持良好的同轴度,以满足高频应用要求。

二、SMA直公头关键结构尺寸说明 📏

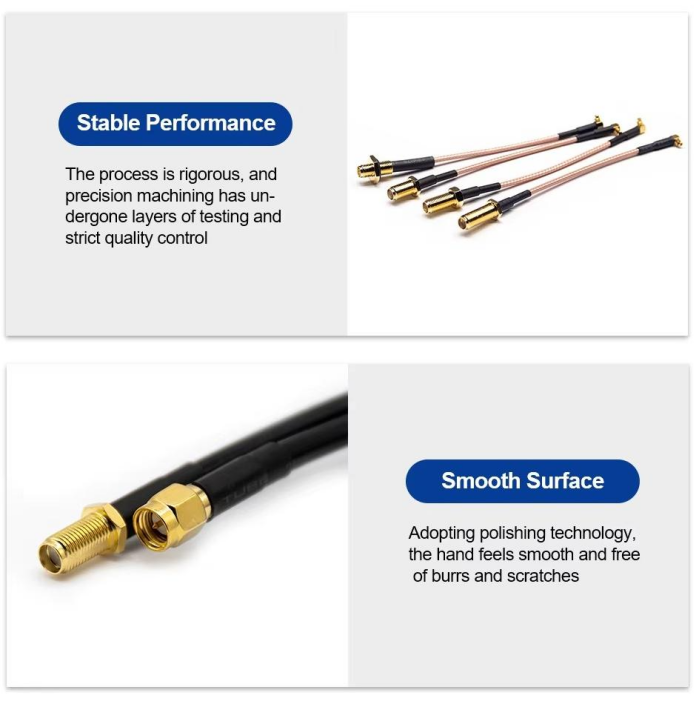

1️⃣ 中心针尺寸要求

-

中心针直径需符合SMA标准规格

-

插入长度需与母头匹配

-

保证接触可靠且插拔顺畅

中心针尺寸偏差过大,可能导致接触不良或阻抗失配。

2️⃣ 外导体与螺纹尺寸

-

螺纹规格为 1/4-36 UNS

-

外螺纹长度与牙型需符合标准

-

确保连接牢固且可重复锁紧

螺纹尺寸精度直接影响机械可靠性。

3️⃣ 介质尺寸与同轴度

-

介质厚度决定特性阻抗(通常为50Ω)

-

内外导体同轴度需严格控制

-

防止偏心引起信号反射

📌 同轴度是SMA直公头尺寸控制的核心指标。

三、SMA直公头常用标准规范说明 📘

SMA直公头通常遵循以下国际标准:

-

IEC 61169-15:SMA同轴连接器标准

-

MIL-STD-348:军用及工业规范

-

50Ω阻抗标准

不同标准下,部分尺寸与公差要求可能存在细微差异。

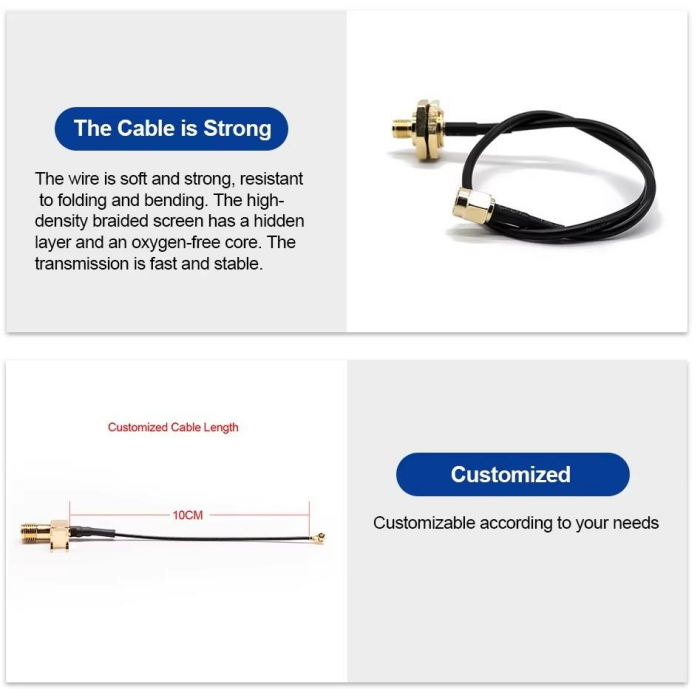

四、尺寸公差与装配要求 🔧

在生产与装配过程中,需重点控制:

-

中心针与介质的配合公差

-

螺纹加工精度

-

装配后整体同轴度

严格的公差控制,有助于提升高频性能和插拔寿命。

五、结构尺寸对应用与选型的影响 🏗️

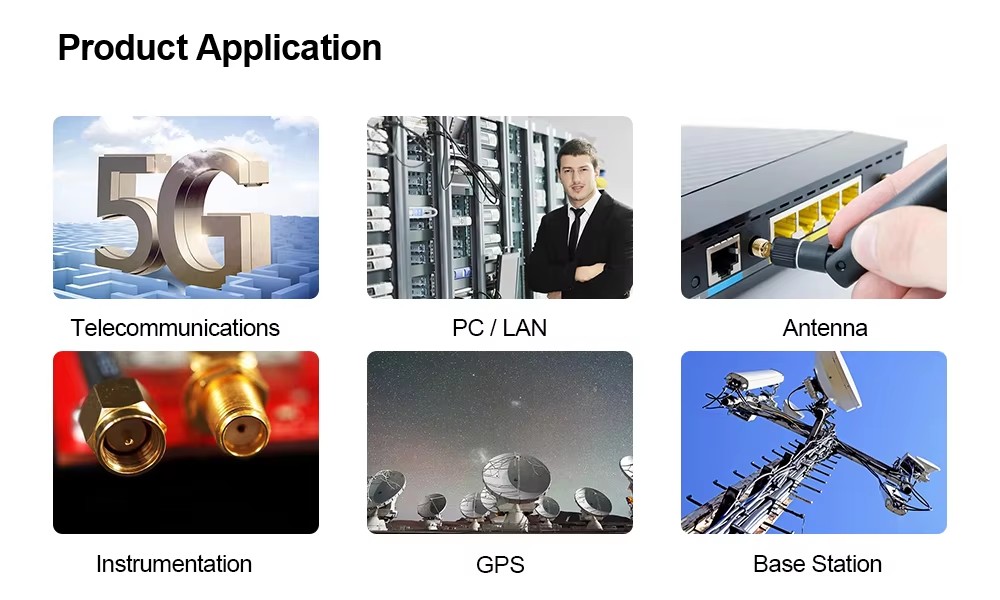

SMA直公头广泛应用于:

-

无线通信设备

-

射频模块与天线接口

-

测试与测量仪器

-

工业射频系统

在高频应用中,优先选择符合完整标准且加工精度高的产品。

总结 📌

SMA直公头的结构尺寸与标准规范,是保障高频信号稳定传输的关键基础。

通过严格控制中心针、螺纹及同轴度等关键尺寸,可有效提升接口兼容性与系统整体性能。