在消费电子、航空航天、5G 基站等对空间要求严苛的场景中,传统大尺寸射频连接器常因安装空间不足导致设备集成度受限,而 SMA 射频同轴连接器 凭借 “小型化尺寸设计”,成为解决这一痛点的核心选择。SMA 并非简单缩小体积,而是通过 “精密结构优化、材料轻量化、安装方式创新”,在保持高频性能(最高支持 18GHz 信号传输)的同时,实现 “小体积、高密度、易安装”,尤其适配多接口集成、狭小空间部署的需求。今天就从 “小型化尺寸标准、核心安装优势、典型适配场景” 三个维度,详解 SMA 连接器的小型化价值,帮你理解其在高密度集成场景中的不可替代性。

SMA 连接器的小型化并非 “主观定义”,而是遵循 IEC 61169-8 国际标准及行业细分规范,关键尺寸(外径、高度、安装间距)均有明确界定,区别于传统大尺寸射频连接器(如 N 型、BNC 型):

以最常用的 SMA 直式公头(面板安装型)为例,关键尺寸与传统 N 型连接器的对比的如下:

关键标准:SMA 连接器的内导体直径仅 0.8mm(适配 RG-316、RG-174 等细同轴电缆),绝缘介质采用高密度聚四氟乙烯(厚度仅 0.6mm),在保证绝缘性能的同时最大限度压缩径向尺寸;外壳采用薄壁黄铜镀镍工艺(壁厚 0.5-0.8mm),比传统 N 型连接器的 1.5mm 壁厚大幅减薄,实现轻量化与小型化兼顾。

SMA 连接器的小型化设计与细同轴电缆高度匹配,形成 “连接器 – 电缆” 一体化小型化方案:

- 适配电缆类型:主流适配 RG-316(外径 2.54mm)、RG-174(外径 1.58mm)等细同轴电缆,电缆外径仅为传统 RG-58 电缆(外径 5.08mm)的 1/3-1/2;

- 空间优势:在设备内部布线时,细电缆 + 小型化 SMA 连接器的组合可大幅减少布线空间,尤其在多接口并行布线场景(如 5G 基站天线阵列,需 16 路以上射频接口),相比传统方案可节省 40% 以上的布线空间;

- 安装灵活性:细电缆弯曲半径更小(RG-316 弯曲半径≥5mm),可在设备狭小缝隙中灵活布线,而传统粗电缆因弯曲半径大(RG-58 弯曲半径≥15mm),易出现布线干涉问题。

某消费电子厂商反馈,在智能手表射频模块中,用 SMA 连接器 + RG-174 电缆替代传统方案后,模块整体体积从 12cm³ 缩小至 5cm³,成功实现设备轻薄化设计。

SMA 连接器的小型化尺寸并非 “单纯缩小体积”,而是转化为 “高密度集成、狭小空间适配、轻量化、易操作” 四大安装优势,精准解决不同场景的痛点:

- 表现:因 SMA 相邻接口最小中心距仅 8mm,在相同面板面积下,可安装的接口数量是传统 N 型连接器的 3-4 倍(如 100cm² 面板,SMA 可装 36 个接口,N 型仅能装 9 个);

- 场景价值:在 5G 毫米波基站(需 32 路以上射频接口)、多通道射频测试仪器(如 16 通道信号发生器)中,无需扩大设备体积即可实现多端口集成,提升设备功能密度与使用效率。

某测试仪器厂商用 SMA 连接器替代传统 BNC 连接器后,同尺寸测试主机的射频接口数量从 8 路增至 24 路,且设备重量减轻 1.2kg,满足便携测试需求。

- 表现:SMA 连接器的安装高度仅 12-15mm,可适配 “面板厚度≤2mm、内部空间≤20mm” 的狭小环境,而传统 N 型连接器需至少 30mm 内部空间才能安装;

- 场景价值:在消费电子(如智能手环、无人机飞控模块,内部空间仅 5-10mm)、航空航天设备(卫星载荷舱,空间寸土寸金)中,可在有限空间内完成射频连接,突破传统连接器的尺寸限制。

某无人机厂商曾因传统连接器体积过大,无法在飞控模块中集成射频天线接口;改用 SMA 连接器后,成功将接口嵌入模块边缘,且不影响其他元器件布局。

- 表现:SMA 连接器单只重量仅 3-5g,比传统 N 型连接器(15-20g)减轻 80%,若设备需 10 个接口,可累计减重 120-170g;

- 场景价值:在航空航天(如无人机、卫星,对重量敏感,每减重 1g 可节省大量能耗)、便携设备(如手持射频测试仪,需减轻用户携带负担)中,轻量化优势显著,可提升设备续航或载荷能力。

某卫星制造商测算,设备中每使用 100 个 SMA 连接器,相比传统方案可减重 1.5kg,卫星在轨运行时每年可节省约 200Wh 电能,延长使用寿命。

- 表现:SMA 连接器体积小、重量轻,安装时无需大型工具,仅需普通扳手(或手拧式 SMA 接头无需工具)即可完成固定;且因尺寸小,在密集接口中安装时不易碰撞相邻接口;

- 场景价值:在生产线批量安装(如 5G 模组生产线,每天安装数千个接口)、设备现场维护(如基站天线上塔维护,空间狭小)中,可提升安装效率,降低操作人员劳动强度。

对比测试显示,熟练工人安装 10 个 SMA 连接器仅需 5 分钟,而安装 10 个传统 N 型连接器需 15 分钟,效率提升 200%。

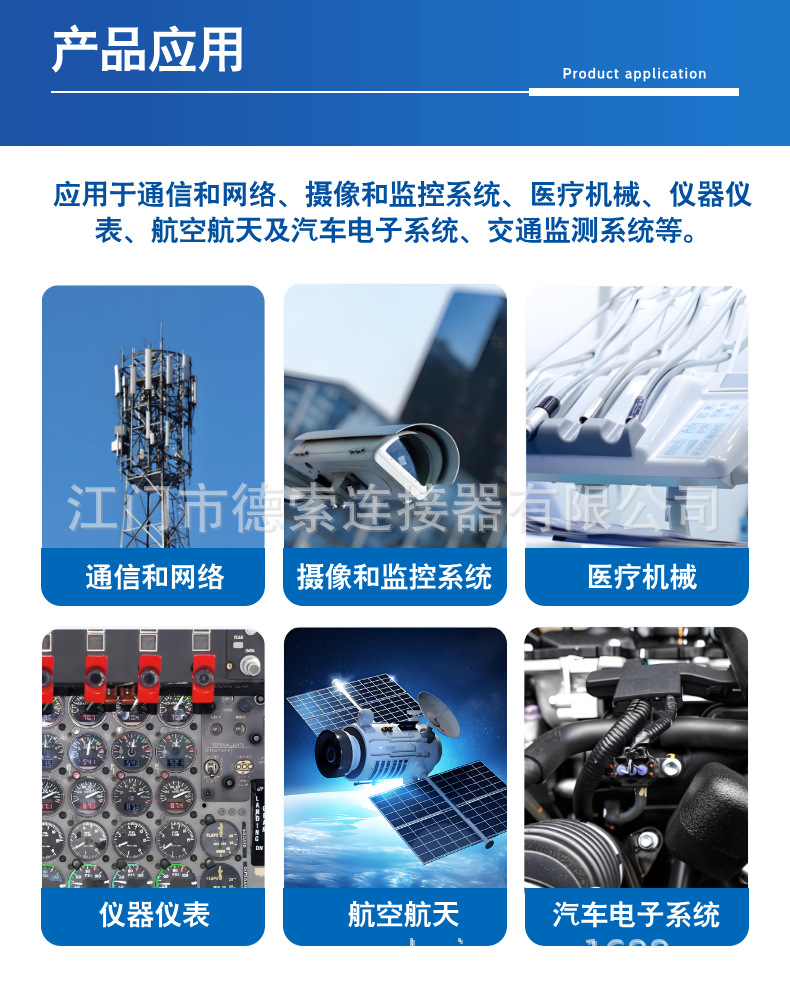

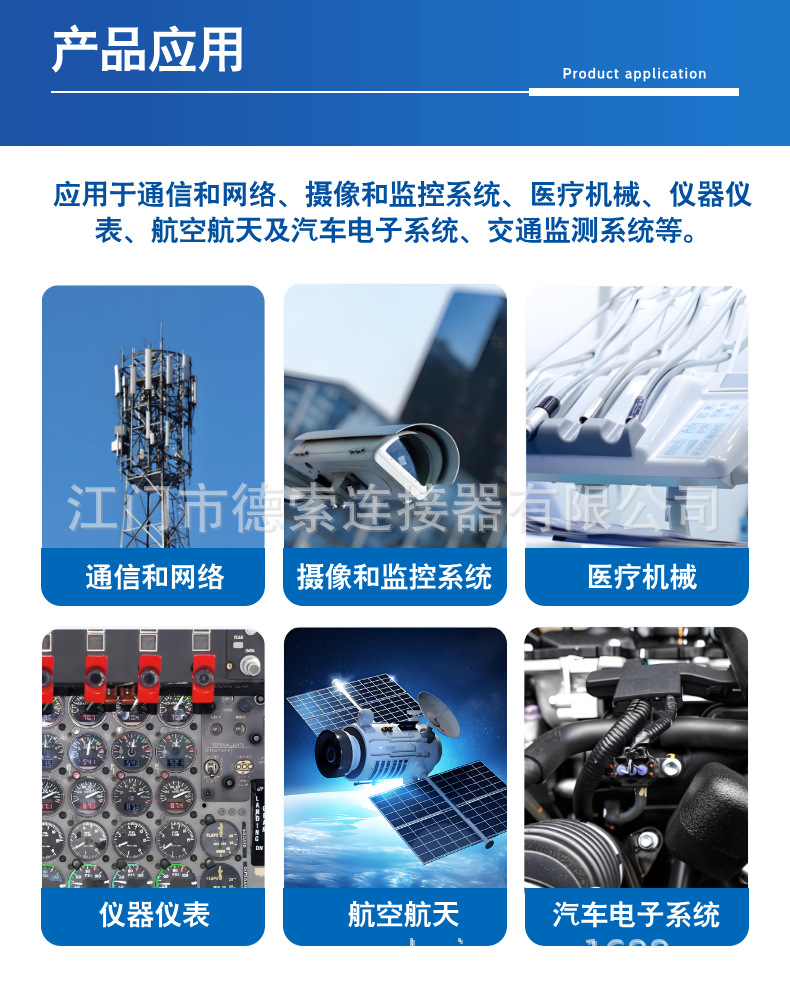

SMA 连接器的小型化安装优势使其在 “空间受限、高密度、轻量化” 场景中成为首选,核心应用集中在三大领域:

- 场景痛点:智能手表、无线耳机、手持测温仪等便携设备,内部空间仅 5-20mm³,传统连接器体积过大无法集成,且重量过大会影响用户体验;

- 适配价值:SMA 连接器可嵌入设备边缘或 PCB 板角落,搭配细同轴电缆实现射频信号(如蓝牙、Wi-Fi、NFC)连接,且轻量化设计确保设备总重控制在用户可接受范围(如智能手表重量≤50g)。

- 场景痛点:5G 宏基站、微基站需集成大量射频接口(如 Massive MIMO 天线需 64 路接口),传统连接器会导致设备体积过大,无法部署在楼宇、路灯等狭小空间;

- 适配价值:SMA 连接器的高密度安装特性,可让基站在有限面板上集成 32-64 路接口,且小型化设计使基站体积缩小 30% 以上,适配多样化部署场景(如挂墙式微基站)。

- 场景痛点:无人机、导弹、卫星等设备,对重量和空间要求严苛,传统连接器的大体积、重重量会增加能耗或限制载荷,且在振动、冲击环境中需可靠连接;

- 适配价值:SMA 连接器的轻量化设计降低设备能耗,小型化尺寸适配设备紧凑布局,同时其精密结构(如螺纹锁定、镀金接触)可在恶劣环境中保持稳定传输,满足军工级可靠性要求。

-

错误 1:忽视电缆适配,混用粗电缆导致空间浪费

后果:SMA 连接器适配细电缆(如 RG-316),若误用粗电缆(如 RG-58),会因电缆外径过大导致布线空间增加,违背小型化初衷;某用户用 SMA 连接器搭配 RG-58 电缆,设备内部布线空间增加 60%;

正确做法:严格按 SMA 连接器的电缆适配范围选择(通常标注在产品手册,如 “适配 RG-316/RG-174”),优先选用细同轴电缆,确保 “连接器 – 电缆” 整体小型化。

-

错误 2:过度追求小型化,忽视机械强度

后果:部分劣质 SMA 连接器为极致缩小尺寸,减薄外壳壁厚(<0.5mm),导致机械强度下降,安装时易断裂或振动时松动;某用户使用薄壁 SMA 连接器,安装时仅拧 2 圈螺纹就出现外壳开裂;

正确做法:选择正规厂商的 SMA 连接器(如德索),确保外壳壁厚≥0.5mm,且通过机械强度测试(如轴向拉力≥15N),在小型化与可靠性间平衡。

-

错误 3:密集安装时忽视散热,导致性能衰减

后果:多组 SMA 连接器密集安装(如中心距≤8mm)时,若设备发热量大,热量易在接口处积聚,导致绝缘介质老化,高频信号衰减增大;某 5G 模组因 16 个 SMA 密集安装且散热不良,18GHz 信号插入损耗从 0.3dB 增至 0.8dB;

正确做法:密集安装时需在接口间预留≥1mm 散热间隙,或在设备面板设计散热孔,必要时搭配散热片,避免热量积聚影响性能。

SMA 射频同轴连接器的小型化尺寸,是 “性能与空间平衡” 的典范设计 —— 通过精密尺寸优化、轻量化材料应用、适配细电缆,在保持 18GHz 高频传输性能的同时,解决了传统连接器 “体积大、重量重、安装难” 的痛点,成为高密度集成、狭小空间部署场景的核心选择。尤其在 5G、消费电子、航空航天等领域快速发展的背景下,其小型化安装优势将进一步扩大应用范围。

德索的 SMA 连接器严格遵循 IEC 标准,外壳外径 6.5mm、安装高度 12mm,适配 RG-316/RG-174 电缆,且通过 18GHz 信号传输测试、轴向拉力测试(≥15N),确保小型化与可靠性兼顾。下次在空间受限场景中选择射频连接器时,可优先考虑 SMA 小型化型号,结合安装间距、电缆适配、散热需求综合评估,避开使用误区,实现高效集成。

✍️ 德索精密工业射频连接器技术工程师 老吴

📌 专做 “小型化可靠” 的 SMA 连接器,只提供 “尺寸优化、场景适配” 的专业级产品

![]()

![]()

SMA连接器公头:不锈钢 vs 黄铜壳体材质深度对比 —— 德...

SMA连接器公头:不锈钢 vs 黄铜壳体材质深度对比 —— 德...